مجتمع فولاد روهینا جنوب – در صنایع فلزی و متالورژی، کورههای ذوب از اساسیترین تجهیزات محسوب میشوند. هدف اصلی استفاده از این کورهها، رساندن مواد فلزی به دمای ذوب و فراهم کردن شرایط مناسب برای انجام فرآیندهای مختلفی همچون ریختهگری، تصفیه و آلیاژسازی است. انتخاب نوع کوره به عواملی همچون نوع فلز، ظرفیت تولید، کیفیت مورد نیاز، هزینه انرژی و ملاحظات زیستمحیطی بستگی دارد. شناخت دقیق انواع کورههای ذوب، نحوه عملکرد آنها و تفاوتهای فنی میان آنها برای مهندسان و فعالان صنعتی از اهمیت بالایی برخوردار است.

در این مقاله به معرفی و بررسی انواع اصلی کورههای ذوب شامل کوره سوخت فسیلی، کوره القایی، کوره قوس الکتریکی، کوره دوار، کوره بوتهای، کوره شعلهای، کوره مقاومتی و کوره واکنشی پرداخته میشود و در پایان، مقایسهای میان آنها از نظر بهرهوری انرژی و اثرات زیستمحیطی ارائه خواهد شد.

کورههای سوخت فسیلی

کورههای سوخت فسیلی از قدیمیترین انواع کورههای ذوب هستند که در آنها از سوختهایی مانند گاز طبیعی، نفت یا زغالسنگ برای تولید حرارت استفاده میشود. این حرارت از طریق شعله مستقیم یا غیرمستقیم به فلز منتقل میگردد.

مزایا:

- هزینه اولیه ساخت نسبتاً پایین

- قابلیت استفاده در مناطق فاقد برق صنعتی

- توانایی ذوب فلزات سنگین مانند چدن و فولاد

معایب:

- آلودگی زیاد بهواسطهی انتشار گازهای گلخانهای

- کنترل دقیق دما دشوار است

- بازده حرارتی پایین به علت تلفات انرژی از دودکش

این نوع کورهها در گذشته کاربرد زیادی داشتند اما امروزه به دلیل ملاحظات زیستمحیطی و راندمان پایین، به تدریج جای خود را به فناوریهای نوینتر دادهاند.

کورههای القایی (Induction Furnaces)

کوره القایی از میدان مغناطیسی متناوب برای گرم کردن و ذوب فلز استفاده میکند. در این سیستم، یک سیمپیچ (کویل) جریان الکتریکی با فرکانس بالا تولید کرده و درون فلز جریانهای گردابی (eddy currents) القا میکند که موجب گرم شدن آن میشود.

انواع کورههای القایی:

- کوره القایی کانالی – برای ذوب مداوم در مقادیر زیاد، مانند چدن در صنایع ریختهگری.

- کوره القایی بوتهای – برای تولید فولادهای آلیاژی و فلزات رنگی در ظرفیتهای کوچکتر.

مزایا:

- بازده بالا و تلفات انرژی کم

- آلودگی بسیار کم و مناسب برای محیطزیست

- کنترل دقیق دما و ترکیب شیمیایی مذاب

- تمیزی محصول نهایی به دلیل عدم تماس مستقیم با سوخت

معایب:

- هزینه اولیه بالا

- نیاز به برق با توان زیاد و پایدار

- محدودیت در اندازه و ظرفیت ذوب

کورههای القایی در حال حاضر یکی از محبوبترین گزینهها برای صنایع پیشرفته بهویژه در تولید فولادهای آلیاژی و قطعات حساس محسوب میشوند.

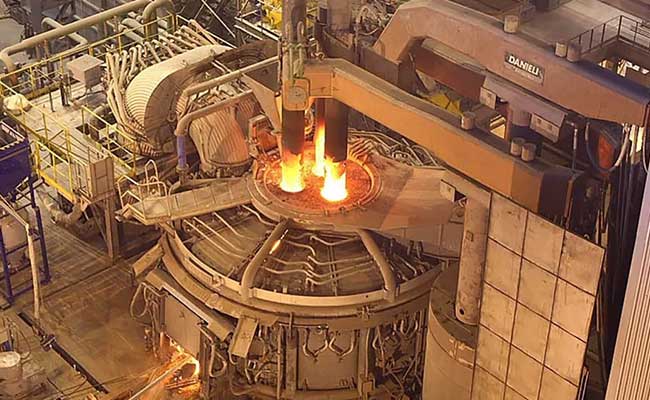

کوره قوس الکتریکی (Electric Arc Furnace)

کوره قوس الکتریکی یا EAF یکی از پرکاربردترین کورهها در صنایع فولادسازی مدرن است. در این کوره از تخلیهی قوس الکتریکی بین الکترودهای گرافیتی و شارژ فلزی برای تولید حرارت استفاده میشود. دمای قوس میتواند تا بیش از ۳۵۰۰ درجه سانتیگراد برسد.

مزایا:

سرعت بالای ذوب

- قابلیت استفاده از قراضه بهعنوان ماده اولیه

- امکان کنترل دقیق ترکیب شیمیایی فولاد

- قابلیت اتوماسیون بالا

معایب:

- مصرف بالای انرژی الکتریکی

- نیاز به نگهداری مداوم الکترودها

- آلودگی صوتی و نوری قابل توجه

امروزه بخش قابل توجهی از فولاد جهان بهوسیلهی کوره قوس الکتریکی تولید میشود زیرا انعطافپذیری و راندمان بالایی دارد.

کورههای دوار (Rotary Furnaces)

کوره دوار شامل یک استوانهی فلزی بزرگ است که بهصورت افقی نصب شده و به آرامی حول محور خود میچرخد. این نوع کورهها برای ذوب و ذوب مجدد فلزات رنگی مانند آلومینیوم و سرب کاربرد دارند.

مزایا:

- مناسب برای بازیافت ضایعات فلزی

- اختلاط یکنواخت مواد در حین چرخش

- قابلیت ذوب حجمهای بزرگ مواد ناهمگن

معایب:

- مصرف سوخت بالا

- استهلاک زیاد بدنه و نسوز داخلی

- کنترل دما و اکسیداسیون دشوار

کورههای دوار بهویژه در صنایع بازیافت آلومینیوم بسیار پرکاربرد هستند زیرا میتوانند انواع ضایعات را با راندمان قابل قبول ذوب کنند.

کوره بوتهای (Crucible Furnaces)

در این نوع، فلز درون یک بوتهی نسوز قرار میگیرد و حرارت از اطراف یا زیر بوته تأمین میشود. سوخت این کورهها ممکن است گاز، نفت یا برق باشد.

انواع کورههای بوتهای:

- بوته ثابت: سادهترین نوع برای کارگاههای کوچک.

- بوته متحرک یا تیلتینگ: دارای مکانیزم چرخان برای تخلیه آسان مذاب.

مزایا:

- هزینه ساخت پایین و راهاندازی سریع

- مناسب برای ذوب فلزات غیرآهنی مانند مس، برنز و آلومینیوم

- سادگی نگهداری و تعمیر

معایب:

- ظرفیت محدود

- کنترل دما دشوار در نوع سوختی

- کاهش کیفیت در صورت تماس سوخت با مذاب

کورههای بوتهای بیشتر در کارگاههای کوچک و صنایع دستی ریختهگری مورد استفاده قرار میگیرند.

کوره شعلهای (Reverberatory Furnaces)

در این نوع کوره، شعله سوخت مستقیماً به سطح فلز برخورد نمیکند بلکه از سقف و دیوارهها منعکس میشود تا گرما به صورت غیرمستقیم منتقل گردد. این ویژگی باعث میشود فلز از آلودگی ناشی از سوخت در امان بماند.

مزایا:

- مناسب برای ذوب فلزات رنگی در حجم زیاد

- کیفیت یکنواخت مذاب

- قابلیت کنترل نسبی دما

معایب:

- تلفات حرارتی زیاد

- نیاز به فضای زیاد برای نصب

- آلودگی ناشی از احتراق سوخت

کاربرد عمدهی این کوره در ذوب آلومینیوم، مس و سرب در مقیاس صنعتی است.

کوره مقاومتی (Resistance Furnaces)

در این سیستم، گرما از طریق مقاومت الکتریکی المنتها (معمولاً از جنس نیکل-کروم) تولید میشود. گرمای ایجادشده به صورت تابشی یا همرفتی به فلز منتقل میگردد.

مزایا:

- کنترل دقیق دما و سرعت ذوب

- آلودگی بسیار پایین

- مناسب برای فلزات گرانبها یا حساس به ناخالصی

معایب:

- هزینه بالا و مصرف انرژی زیاد

- محدودیت در ظرفیت

- نیاز به نگهداری المنتها

کورههای مقاومتی معمولاً در صنایع الکترونیک، طلاسازی و آزمایشگاههای تحقیقاتی کاربرد دارند.

کوره واکنشی (Reactive Furnaces)

این کورهها برای ذوب فلزاتی به کار میروند که در واکنش با محیط اطراف دچار تغییر شیمیایی میشوند، مانند تیتانیوم یا زیرکونیوم. برای جلوگیری از اکسیداسیون، از محیطهای کنترلشده با گاز بیاثر (آرگون یا هلیوم) یا خلأ استفاده میشود.

مزایا:

- خلوص بسیار بالای مذاب

- مناسب برای تولید آلیاژهای خاص و فلزات پیشرفته

- کنترل کامل شرایط فیزیکی و شیمیایی محیط

معایب:

- قیمت بسیار بالا

- پیچیدگی در طراحی و بهرهبرداری

- نیاز به تجهیزات خلأ و سیستم گاز بیاثر

این کورهها بیشتر در صنایع هوافضا، پزشکی و نظامی کاربرد دارند.

مقایسه کلی انواع کورههای ذوب

کورههای ذوب نقش تعیینکنندهای در کیفیت و هزینه تولید فلزات دارند. انتخاب نوع کوره به پارامترهایی مانند نوع ماده، مقیاس تولید، انرژی در دسترس و ملاحظات زیستمحیطی بستگی دارد. در دهههای اخیر، پیشرفت فناوری باعث شده کورههای الکتریکی نظیر القایی و قوس الکتریکی به دلیل راندمان بالا و آلودگی کمتر جایگزین مدلهای قدیمی سوختی شوند. از سوی دیگر، توسعهی کورههای واکنشی و خلأ برای تولید فلزات پیشرفته و آلیاژهای خاص نشان از روند حرکت صنایع فلزی به سمت فرآیندهای تمیزتر و دقیقتر دارد.

در آینده، انتظار میرود با ترکیب فناوریهای هوشمند، کنترل خودکار و بازیابی انرژی، کورههای ذوب به سمت بهرهوری انرژی بالاتر، کاهش آلودگی و کنترل دقیقتر خواص مواد پیش روند. بنابراین، شناخت و بهکارگیری درست هر نوع کوره، کلید دستیابی به تولید پایدار و اقتصادی در صنایع متالورژی مدرن است.

مطالب مشابه:

- قراضه فولاد، موتور پنهان توسعه فولاد سبز

- راهنمای آشنایی با آهن اسفنجی

- نقش فولاد در ظهور شهرهای مدرن

- فولاد، بستر توسعه انرژیهای تجدیدپذیر

- ساختمانهای زنده با فولاد هوشمند

- فولاد؛ قهرمان امنیت غذایی

- نورد، هنر شکل دهی به فولاد

- فولاد، قهرمان گمنام صنعت خودرو

- چگونه با تولید فولاد آلیاژی مناسب هزینههای تولید را کاهش دهیم؟

- تفاوت فولاد آلیازی و کربنی

- بررسی مقاومت فولاد آلیاژی در شرایط سخت محیطی

- اهمیت فولاد آلیاژی در تولید قطعات صنعتی