مجتمع فولاد روهینا جنوب – نورد یکی از مهمترین و پرکاربردترین فرآیندهای شکل دهی فلزات است که نقش اساسی در تولید محصولات فولادی با کیفیت و ابعاد متنوع ایفا میکند. در این روش، قطعه کار با عبور از بین غلتکها تحت فشار قرار گرفته و ضخامت آن کاهش مییابد، در حالی که طول و پهنای آن تغییر میکند. به دلیل قابلیت دستیابی به خواص مکانیکی مطلوب، دقت ابعادی بالا و تنوع در تولید، فرآیند نورد به عنوان اصلیترین روش تولید مقاطع فولادی از جمله ورق، تیرآهن، میلگرد و پروفیل شناخته میشود.

ماشینآلات نورد نیز به عنوان قلب این صنعت، از اجزا و تجهیزات مختلفی تشکیل شدهاند که شامل قفسههای نورد، غلتکها، موتورهای محرک، سیستمهای هیدرولیکی و کنترل اتوماسیون میباشند. پیشرفتهای تکنولوژیکی در طراحی و ساخت این ماشینآلات موجب افزایش ظرفیت تولید، بهبود کیفیت سطحی محصولات و کاهش مصرف انرژی شده است.

فرآیند نورد

فرآیند نورد را میتوان بر اساس دمای حین تولید به دو نوع نورد گرم و نورد سرد تقسیم کرد که در ادامه به معرفی هرکدام میپردازیم.

نورد گرم

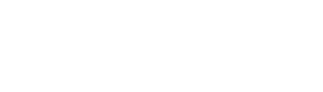

نورد گرم شامل گرم کردن فلز برای نرم و انعطافپذیر کردن آن قبل از فرآیند تولید است. برای فولاد، این دما به ۹۰۰ تا ۱۲۰۰ درجه سانتیگراد میرسد، دمایی که فلز سرخ میشود و از میان غلتکها عبور میکند. در زیر مزایا و معایب نورد گرم آمده است:

مزایا نورد گرم:

- بهبود کارایی: مقاومت فلز در برابر تغییر شکل در دماهای بالا کاهش مییابد و کارایی آن را افزایش میدهد.

- بهبود خواص مواد: این فرآیند ساختار کریستالی را تقویت میکند و در نتیجه مادهای سختتر تولید میشود.

- عدم ایجاد سختی: از آنجایی که دمای پردازش بالاتر از نقطه تبلور مجدد فلز است، فلز دچار سختی نمیشود.

معایب نورد گرم:

- دقت ابعادی: تغییرات قابل توجه دما در طول و پس از فرآیند تولید، میتواند منجر به کاهش دقت ابعادی شود.

- کیفیت سطح: اکسیداسیون در حضور هوا منجر به ایجاد یک لایه اکسید روی سطح میشود که منجر به ظاهری نامطلوب میشود.

- انرژی و هزینه: گرم کردن ماده نیاز به انرژی قابل توجهی دارد و هزینههای بالاتری را به همراه دارد.

نورد سرد

نورد سرد، فرآیند فلزکاری است که در دمای محیط انجام میشود. برخلاف نورد گرم، ماده قبل از پردازش گرم نمیشود. با این حال، با تغییر شکل ماده، گرما تولید میشود و باعث افزایش دمای آن میشود. برای فولاد، نورد سرد معمولاً زیر ۶۰۰ درجه سانتیگراد انجام میشود. در زیر مزایا و معایب اصلی نورد سرد آمده است:

مزایای نورد سرد:

- عدم نیاز به تجهیزات گرمایشی: از آنجایی که مواد در دمای اتاق فرآوری میشوند، نیازی به تجهیزات گرمایشی نیست و این امر جابجایی مواد را آسانتر میکند.

- دقت ابعادی بالا: نورد سرد در مقایسه با نورد گرم، دقت ابعادی بالاتری را ارائه میدهد.

- پرداخت مطلوب: این فرآیند سطحی براق ایجاد میکند که منجر به پرداختی زیبا و مطلوب میشود.

معایب نورد سرد:

- مقاومت بالا در برابر تغییر شکل: مقاومت فلز در برابر تغییر شکل در دماهای پایینتر بیشتر است و به نیروی بیشتری برای شکل دهی نیاز دارد.

- سختکاری: نورد سرد میتواند باعث سختکاری شود و برای رفع تنشهای پسماند، عملیات حرارتی بعدی مانند آنیل کردن را ضروری میکند.

ماشینهای نورد کلیدی در فلزکاری

ماشینهای نورد، تجهیزات تخصصی مورد استفاده برای فرآیند نورد هستند. پیکربندی آنها بر اساس شکل مورد نظر و تعداد غلتکهای مورد استفاده متفاوت است. در ادامه شش ماشین نورد رایج در تولید محصولات فولادی معرفی میشوند:

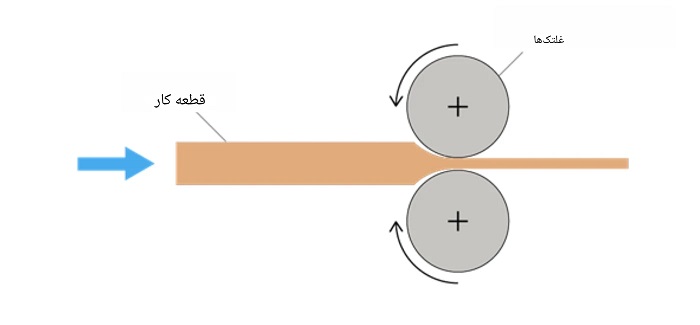

نورد دو غلتکی

نورد دو غلتکی از دو غلتک روبروی هم تشکیل شده است که فلز را فشرده میکنند. این پیکربندی ساده برای نورد خشن، مانند تبدیل شمش به تختال با ضخامتهای بین 20 تا 30 میلیمتر و برای نورد ورق نازک استفاده میشود.

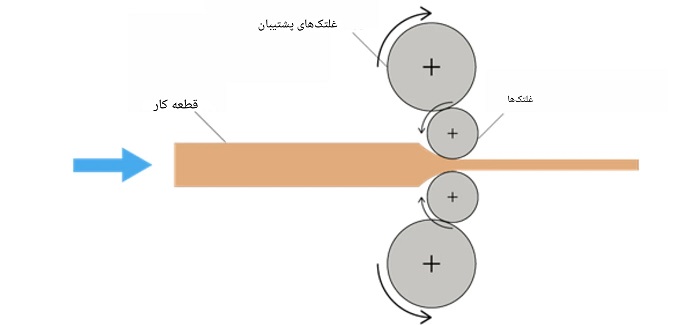

نورد چهار طبقه

یک نورد چهار طبقه دارای دو غلتک کاری و دو غلتک پشتیبان است که هر غلتک فرآیندی را پشتیبانی میکنند. این طراحی با کاهش انحراف غلتک کاری، امکان تولید با دقت بالا را فراهم میکند. این دستگاه نه تنها برای نورد فولاد، بلکه برای نورد مس و آلومینیوم نیز استفاده میشود.

آسیابهای چند غلتکی (آسیابهای خوشهای)

آسیابهای چند غلتکی که به عنوان آسیابهای خوشهای نیز شناخته میشوند، دارای غلتکهای پشتیبان بیشتری نسبت به آسیابهای نورد چهار غلتکی هستند. نام “خوشهای” از غلتکهای پشتیبان متعددی گرفته شده است که غلتک کاری را پشتیبانی میکنند و امکان اعمال فشار بالاتر را فراهم میکنند. این طراحی امکان پردازش فلزات سخت مانند فولاد ضد زنگ را فراهم میکند. علاوه بر این، قطر کوچک غلتک کاری، همراه با تکیهگاه قوی از انحراف جلوگیری میکند و آن را برای نورد سرد محصولات بسیار نازک مانند فویل مسی ایدهآل میکند.

آسیابهای نورد سیارهای

آسیابهای نورد سیارهای با چیدمان چندین غلتک کاری کوچک در اطراف محیط غلتک پشتیبان بزرگتر شناخته میشوند. این غلتکهای کاری کوچک با حرکت سیارهای روی مواد میغلتند و امکان راندمان بالای نورد را فراهم میکنند. این چیدمان برای فرآیند تولید مقادیر زیاد فلز مؤثر است.

آسیابهای نورد یونیورسال (Universal)

آسیابهای نورد یونیورسال به دلیل اینکه شامل غلتکهایی هستند که به صورت افقی و عمودی قرار گرفتهاند، متمایز هستند. این پیکربندی به آسیاب اجازه میدهد تا فشار را به طور همزمان در چندین جهت اعمال کند. این دستگاه به ویژه برای ایجاد اشکال مقطع پیچیده، مانند تیرهای H، از مواد اولیه میلهای شکل ساده مناسب است.

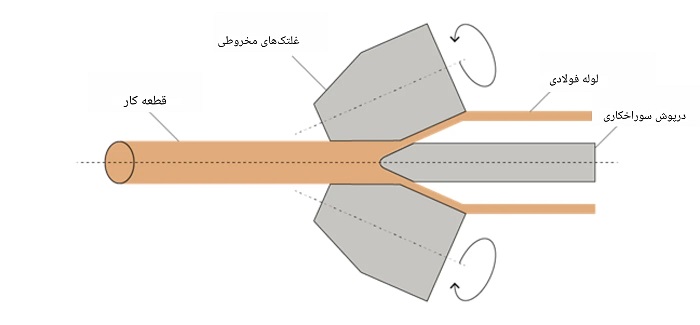

آسیابهای سوراخکاری (آسیابهای مانیسمان)

آسیابهای سوراخکاری یا آسیابهای مانیسمان (Mannesmann)، مخصوص تولید لولههای فولادی بدون درز هستند. آنها از یک درپوش سوراخکاری درون فلز توخالی و غلتکهای مخروطی خارجی برای شکلدهی لوله استفاده میکنند. عدم وجود درز، این لولهها را برای کاربردهای فشار بالا مانند خطوط لوله نفت، دیگهای بخار و سایر زیرساختهای حیاتی که در آنها انتقال مایعات یا گازها مطرح است، ایدهآل میکند.

در پایان:

فرآیند نورد نوعی روش تغییر شکل پلاستیک است که شامل عبور فلز از میان غلتکها برای ایجاد ورق، میله یا لوله میشود. بر اساس دمای پردازش، نورد را میتوان به نورد گرم، نورد سرد و نورد گرم طبقهبندی کرد. ماشینهای مورد استفاده برای نورد بسته به کاربرد مورد نظر بسیار متفاوت هستند. برای مواد ورق، نوردهای دو طبقه و چهار طبقه و همچنین نوردهای خوشهای رایج هستند. نوردهای یونیورسال برای تولید اشکال پیچیده مانند تیرهای H استفاده میشوند، در حالی که نوردهای سوراخدار برای ایجاد لولههای بدون درز استفاده میشوند.

مطالب مشابه:

- چگونه با تولید فولاد آلیاژی مناسب هزینههای تولید را کاهش دهیم؟

- تفاوت فولاد آلیازی و کربنی

- بررسی مقاومت فولاد آلیاژی در شرایط سخت محیطی

- اهمیت فولاد آلیاژی در تولید قطعات صنعتی

- فرآیند و مراحل تولید فولاد آلیاژی

- راهنمای خرید فولاد آلیاژی و میلگرد

- مزایا و معایب فولاد آلیاژی در صنایع مختلف