مجتمع فولاد روهینا جنوب – در صنعت ساختمانسازی، میلگرد یکی از بنیادیترین عناصر مقاومسازی به شمار میرود و بدون استفاده از آن، اجرای سازههای ایمن و بادوام تقریباً غیرممکن است. بتن بهعنوان پرمصرفترین مصالح ساختمانی، اگرچه مقاومت فشاری بسیار بالایی دارد، اما در برابر نیروهای کششی، خمشی و برشی ضعیف است. ترکیب بتن و فولاد در قالب «بتن مسلح»، راهکاری است که مهندسان برای رفع این ضعف و ایجاد سازههایی با ایمنی بالا بهکار میگیرند. در این مطلب، نقش کلیدی میلگرد در استحکام و ماندگاری سازهها بررسی میشود.

افزایش مقاومت کششی سازه

«اصلیترین وظیفهی میلگرد، مقاومت در برابر نیروهای کششی است. در سازههایی مانند تیر، ستون و دال، بارهای وارده موجب ایجاد تنشهای کششی در بخشهایی از عضو میشوند؛ تنشهایی که بتن بهتنهایی توان مقابله با آنها را ندارد و در صورت فقدان میلگرد، دچار ترکخوردگی میشود.» میلگرد با قرارگیری در نواحی کشش از گسترش ترکها جلوگیری میکند، بارهای کششی را جذب و به کل عضو سازهای منتقل میکند و پایداری سازه را در شرایط سخت افزایش میدهد.

تقویت مقاومت خمشی و جلوگیری از شکست سازه

در تیرها و دالها، بارهای عمودی باعث ایجاد گشتاور خمشی میشوند. میلگردهای کششی در پایین تیر و میلگردهای فوقانی در برخی مقاطع، نقش تعیینکنندهای در افزایش مقاومت خمشی دارند.

این تقویت خمشی سبب میشود سازه ظرفیت باربری بیشتری داشته باشد و هنگام اعمال بارهای دینامیکی مانند زلزله رفتار مطمئنتری از خود نشان دهد.

افزایش مقاومت برشی و جلوگیری از گسیختگی

میلگردهای عرضی یا «خاموت» یکی از مهمترین اجزای مقاومسازی در برابر نیروهای برشی هستند. این میلگردها مانع شکست مورب در جان تیر میشوند، نیروهای برشی را به صورت یکنواخت پخش میکنند، و از فروپاشی ناگهانی عضو جلوگیری میکنند.

افزایش شکلپذیری و رفتار مناسب در زمان زلزله

یکی از مهمترین الزامات ساختوساز در کشور ایران، مقاومت لرزهای سازههاست. میلگرد با فراهم کردن شکلپذیری بیشتر، باعث میشود سازه قبل از گسیختگی علائم هشداری تغییر شکل نشان دهد. این ویژگی انرژی زلزله را جذب و مستهلک میکند و مانع از شکست ترد و ناگهانی میشود.

کنترل و محدود کردن ترکها

ترکخوردگی، پدیدهای اجتنابناپذیر در بتن است. میلگرد با تأمین پیوستگی داخلی، عرض ترکها را محدود کرده و مانع نفوذ رطوبت و عوامل مخرب میشود. این امر نقش مهمی در افزایش دوام سازه، کاهش خوردگی داخلی و افزایش عمر مفید ساختمان ایفا میکند.

نقش کیفیت میلگرد در عملکرد سازه

برای آنکه میلگرد بتواند وظایف خود را بهدرستی انجام دهد، کیفیت فولاد مصرفی اهمیت فوقالعادهای دارد. ویژگیهای میلگرد استاندارد شامل موارد زیر میباشد:

-

مقاومت کششی و خمشی مناسب،

-

آج یکنواخت و چسبندگی عالی به بتن،

-

تحمل مناسب در برابر خوردگی،

-

انطباق با استانداردهای ملی و بینالمللی

استفاده از میلگردهای غیراستاندارد یا تقلبی میتواند جان سازه و ساکنان آن را به خطر بیندازد.

نقش مجتمع فولاد روهینا جنوب

بهعنوان یکی از تولیدکنندگان معتبر میلگرد در کشور، مجتمع فولاد روهینا جنوب با بهرهگیری از فناوریهای روز دنیا، تولید مستمر و نظارت دقیق کیفی، محصولات خود را مطابق استانداردهای ملی و جهانی عرضه میکند. میلگردهای تولیدی این مجتمع دارای استحکام بالا، مقاومت مطلوب در برابر خمش و کشش، چسبندگی استاندارد با بتن و مناسب برای انواع پروژههای صنعتی، مسکونی و عمرانی هستند. این ویژگیها سبب شده میلگرد مجتمع فولاد روهینا جنوب انتخابی مطمئن برای پیمانکاران، مهندسان و سازندگان در پروژههای مقاومسازی و بتنریزی باشد.

در پایان:

میلگرد قلب تپنده سازههای بتنی است. این عنصر کلیدی با افزایش مقاومت کششی، خمشی و برشی، کنترل ترکها و افزایش شکلپذیری سازه، نقشی تعیینکننده در ایمنی و دوام طولانیمدت ساختمانها دارد. استفاده از میلگرد استاندارد و باکیفیت، نخستین گام در ساخت سازهای بادوام و قابلاطمینان است؛ و مجتمع فولاد روهینا جنوب با تولید میلگردهای باکیفیت، در این مسیر نقش ارزشمندی ایفا میکند.

مطالب مشابه:

مجتمع فولاد روهینا جنوب – فولاد به عنوان یکی از حیاتیترین مصالح در صنعت ساختمان، زیرساخت، پالایشگاهها، نیروگاهها و پروژههای صنعتی، نقش تعیینکنندهای در ایمنی، دوام و عملکرد سازهها دارد. با توجه به اهمیت این ماده، کنترل کیفیت فولاد و فرآیند تولید آن از طریق استانداردها و گواهینامههای معتبر بینالمللی، ضرورتی اجتنابناپذیر است. گواهینامههای ساخت فولاد نهتنها کیفیت محصول را تضمین میکنند، بلکه در کاهش ریسکهای پروژه، بهبود بهرهوری، جلب اعتماد کارفرما و رعایت الزامات قانونی نیز نقش مهمی دارند. در این مقاله، مهمترین گواهینامههای مرتبط با تولید فولاد و اثر آنها بر کیفیت و موفقیت پروژهها بررسی میشود.

گواهینامههای کلیدی در صنعت فولاد

گواهینامههای کلیدی در صنعت فولاد نقش اساسی در تضمین کیفیت، ایمنی و پایداری فرآیند تولید دارند. مهمترین این گواهینامهها شامل موارد زیر هستند:

1. استاندارد ISO 9001 (سیستم مدیریت کیفیت): ISO 9001 یکی از شناختهشدهترین استانداردهای مدیریت کیفیت در جهان است. تولیدکنندگان فولاد با دریافت این گواهینامه نشان میدهند که فرآیندهای تولید، کنترل کیفی، خدمات مشتری و مدیریت ریسک آنها بر اساس معیارهای بینالمللی مدیریت شده و قابلیت ردیابی و پایش کیفیت در کل چرخه تولید فراهم است.

مزایا برای پروژهها:

- کاهش احتمال تولید محصول معیوب

- اطمینان از یکنواختی کیفیت

- افزایش قابلیت ردیابی مواد مصرفی

- تضمین تعهد تولیدکننده به بهبود مستمر

2. استاندارد ISO 14001 (سیستم مدیریت محیط زیست): تولید فولاد با مصرف انرژی بالا و انتشار آلایندهها همراه است؛ بنابراین رعایت استانداردهای زیستمحیطی اهمیت زیادی دارد. ISO 14001 تأکید دارد که کارخانه فولادسازی باید اثرات زیستمحیطی فعالیتهای خود را شناسایی، کنترل و کاهش دهد. (پیشنهاد میشود مطلب تولید فولاد سبز در مجتمع فولاد روهینا جنوب را مطالعه کنید.)

اهمیت برای پروژهها:

- کمک به انتخاب تأمینکننده پایدار

- کاهش ریسکهای قانونی و زیستمحیطی

- افزایش اعتبار پروژه در ارزیابیهای ESG

- کاهش هزینههای مرتبط با مدیریت پسماند

3. استاندارد ISO 45001 (سلامت و ایمنی شغلی): ایمنی کارکنان در صنایع سنگین مانند فولاد بسیار حیاتی است. استاندارد ISO 45001 چارچوبی برای مدیریت ایمنی در کارخانجات فراهم میکند.

تأثیر بر پروژهها:

- کاهش حوادث کارگاهی در زنجیره تأمین

- کاهش توقف تولید ناشی از سوانح

- افزایش قابلیت اطمینان در زمانبندی پروژه

4. استانداردهای ASTM، EN و JIS در تولید فولاد: این استانداردها به ویژگیهای مکانیکی، شیمیایی و ابعادی فولادهای ساختمانی و صنعتی میپردازند:

- ASTM (استاندارد آمریکا): شامل گریدهای مختلف مانند A36، A572، A516

- EN (استاندارد اروپا): شامل استانداردهای EN 10025 و EN 10210

- JIS (استاندارد ژاپن): مناسب برای پروژههای صنعتی و نفت و گاز

دلایل اهمیت:

- تطابق ویژگی فولاد با طراحی مهندسی

- اطمینان از مقاومت، جوشپذیری و فرمپذیری مناسب

- کاهش نواقص عملکردی و افزایش عمر سازه

5. گواهینامه CE Mark برای ورود به بازار اروپا: گواهینامه CE Mark نشان میدهد که محصول با قوانین ایمنی اتحادیه اروپا سازگار است. برای پروژههایی که تجهیزات یا مصالح وارداتی دارند، وجود این گواهی اطمینانبخش است.

تأثیر:

- تضمین کیفیت و انطباق با استانداردهای اروپایی

- کاهش ریسک رد شدن مصالح در پروژههای بینالمللی

6. تستهای کارخانهای (Mill Test Certificate – MTC): MTC یکی از مهمترین اسناد برای پروژههای نفت، گاز، پتروشیمی و ساختمان است. این گواهی شامل نتایج آزمونهای شیمیایی و مکانیکی هر محموله فولاد است.

محتویات MTC:

- ترکیب شیمیایی

- ویژگیهای مکانیکی (تنش تسلیم، مقاومت کششی، ازدیاد طول)

- تأیید تطابق با استاندارد مربوطه

نقش MTC در کیفیت پروژه:

- اطمینان از صحت خواص محصول

- امکان ردیابی دقیق هر محموله

- جلوگیری از تأمین مصالح فاقد کیفیت لازم

تأثیر گواهینامههای فولاد بر کیفیت و موفقیت پروژهها

۱. افزایش ایمنی سازه: کیفیت فولاد ارتباط مستقیم با رفتار سازه در برابر بارهای استاتیکی، دینامیکی و شرایط محیطی دارد. بهرهگیری از فولاد دارای گواهینامه معتبر، از بروز شکستهای ناگهانی و حوادث سازهای جلوگیری میکند.

۲. کاهش هزینههای ساخت: هرچند ممکن است تولیدکنندگان دارای گواهینامه قیمتهای بالاتری داشته باشند، اما کاهش موارد زیر موجب صرفهجویی میشود:

- دوبارهکاریها

- توقف کارگاه

- نقص در جوشکاری یا نصب

- هزینههای حقوقی ناشی از کیفیت پایین

۳. بهبود زمانبندی پروژه: فولاد دارای کیفیت یکنواخت باعث کاهش مشکلات فنی در مراحل جوشکاری، شکلدهی و نصب میشود. این امر روند اجرای پروژه را سریعتر و بدون وقفه پیش میبرد.

۴. افزایش اعتماد کارفرما و اعتبار پروژه: شرکتهایی که از تأمینکنندگان دارای گواهی معتبر استفاده میکنند، در مناقصات و پروژههای بزرگ امتیاز بیشتری کسب میکنند. این امر بهویژه در پروژههای دولتی، نفت و گاز، نیروگاهی و EPC اهمیت ویژهای دارد.

۵. پایداری و رعایت مسئولیت اجتماعی: با افزایش انگیزه برای استفاده از فولادهای دارای استاندارد زیستمحیطی مانند ISO 14001، پروژهها از نظر معیارهای پایداری، کاهش آلودگی، و مصرف بهینه انرژی نیز عملکرد بهتری خواهند داشت.

چالشها و محدودیتها

با وجود مزایای متعدد، برخی چالشها نیز وجود دارد که میتوان به موارد زیر اشاره کرد:

- هزینه دریافت و نگهداری گواهینامهها برای تولیدکنندگان کوچک

- امکان سوءاستفاده و ارائه گواهیهای غیرمعتبر

- نبود سیستم یکپارچه نظارت بر اصالت گواهیها در برخی کشورها

- نیاز به آموزش مستمر نیروی انسانی برای رعایت استانداردهای مدیریتی

جمعبندی

گواهینامههای ساخت فولاد نقشی اساسی در تضمین کیفیت، ایمنی و پایداری پروژههای ساختمانی و صنعتی دارند. استانداردهایی مانند ISO 9001، ISO 14001، ISO 45001 و استانداردهای فنی ASTM، EN و JIS به پروژهها کمک میکنند تا از مصالحی قابل اعتماد، قابل ردیابی و هماهنگ با طراحی مهندسی استفاده کنند. تأثیر این گواهینامهها در کاهش ریسکهای فنی، زیستمحیطی و مدیریتی، افزایش ایمنی سازه و بهبود بهرهوری پروژهها کاملاً محسوس است. در نتیجه، استفاده از فولاد دارای گواهی معتبر نهتنها یک انتخاب فنی صحیح، بلکه یک الزام مدیریتی و اقتصادی است که موفقیت بلندمدت پروژهها را تضمین میکند.

مطالب مشابه:

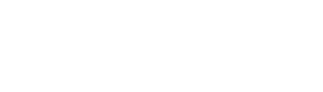

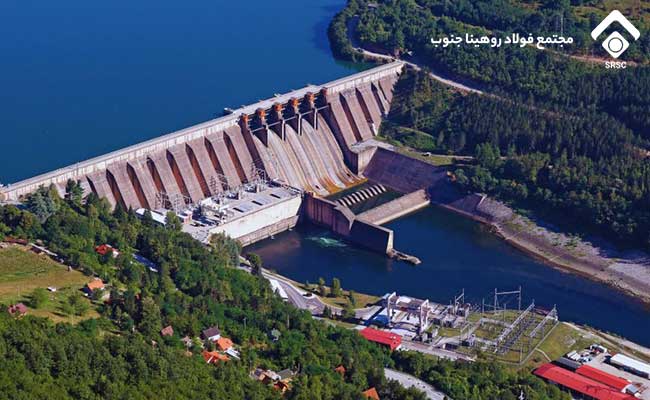

مجتمع فولاد روهینا جنوب – در صنایع فلزی و متالورژی، کورههای ذوب از اساسیترین تجهیزات محسوب میشوند. هدف اصلی استفاده از این کورهها، رساندن مواد فلزی به دمای ذوب و فراهم کردن شرایط مناسب برای انجام فرآیندهای مختلفی همچون ریختهگری، تصفیه و آلیاژسازی است. انتخاب نوع کوره به عواملی همچون نوع فلز، ظرفیت تولید، کیفیت مورد نیاز، هزینه انرژی و ملاحظات زیستمحیطی بستگی دارد. شناخت دقیق انواع کورههای ذوب، نحوه عملکرد آنها و تفاوتهای فنی میان آنها برای مهندسان و فعالان صنعتی از اهمیت بالایی برخوردار است.

در این مقاله به معرفی و بررسی انواع اصلی کورههای ذوب شامل کوره سوخت فسیلی، کوره القایی، کوره قوس الکتریکی، کوره دوار، کوره بوتهای، کوره شعلهای، کوره مقاومتی و کوره واکنشی پرداخته میشود و در پایان، مقایسهای میان آنها از نظر بهرهوری انرژی و اثرات زیستمحیطی ارائه خواهد شد.

کورههای سوخت فسیلی

کورههای سوخت فسیلی از قدیمیترین انواع کورههای ذوب هستند که در آنها از سوختهایی مانند گاز طبیعی، نفت یا زغالسنگ برای تولید حرارت استفاده میشود. این حرارت از طریق شعله مستقیم یا غیرمستقیم به فلز منتقل میگردد.

مزایا:

- هزینه اولیه ساخت نسبتاً پایین

- قابلیت استفاده در مناطق فاقد برق صنعتی

- توانایی ذوب فلزات سنگین مانند چدن و فولاد

معایب:

- آلودگی زیاد بهواسطهی انتشار گازهای گلخانهای

- کنترل دقیق دما دشوار است

- بازده حرارتی پایین به علت تلفات انرژی از دودکش

این نوع کورهها در گذشته کاربرد زیادی داشتند اما امروزه به دلیل ملاحظات زیستمحیطی و راندمان پایین، به تدریج جای خود را به فناوریهای نوینتر دادهاند.

کورههای القایی (Induction Furnaces)

کوره القایی از میدان مغناطیسی متناوب برای گرم کردن و ذوب فلز استفاده میکند. در این سیستم، یک سیمپیچ (کویل) جریان الکتریکی با فرکانس بالا تولید کرده و درون فلز جریانهای گردابی (eddy currents) القا میکند که موجب گرم شدن آن میشود.

انواع کورههای القایی:

- کوره القایی کانالی – برای ذوب مداوم در مقادیر زیاد، مانند چدن در صنایع ریختهگری.

- کوره القایی بوتهای – برای تولید فولادهای آلیاژی و فلزات رنگی در ظرفیتهای کوچکتر.

مزایا:

- بازده بالا و تلفات انرژی کم

- آلودگی بسیار کم و مناسب برای محیطزیست

- کنترل دقیق دما و ترکیب شیمیایی مذاب

- تمیزی محصول نهایی به دلیل عدم تماس مستقیم با سوخت

معایب:

- هزینه اولیه بالا

- نیاز به برق با توان زیاد و پایدار

- محدودیت در اندازه و ظرفیت ذوب

کورههای القایی در حال حاضر یکی از محبوبترین گزینهها برای صنایع پیشرفته بهویژه در تولید فولادهای آلیاژی و قطعات حساس محسوب میشوند.

کوره قوس الکتریکی (Electric Arc Furnace)

کوره قوس الکتریکی یا EAF یکی از پرکاربردترین کورهها در صنایع فولادسازی مدرن است. در این کوره از تخلیهی قوس الکتریکی بین الکترودهای گرافیتی و شارژ فلزی برای تولید حرارت استفاده میشود. دمای قوس میتواند تا بیش از ۳۵۰۰ درجه سانتیگراد برسد.

مزایا:

سرعت بالای ذوب

- قابلیت استفاده از قراضه بهعنوان ماده اولیه

- امکان کنترل دقیق ترکیب شیمیایی فولاد

- قابلیت اتوماسیون بالا

معایب:

- مصرف بالای انرژی الکتریکی

- نیاز به نگهداری مداوم الکترودها

- آلودگی صوتی و نوری قابل توجه

امروزه بخش قابل توجهی از فولاد جهان بهوسیلهی کوره قوس الکتریکی تولید میشود زیرا انعطافپذیری و راندمان بالایی دارد.

کورههای دوار (Rotary Furnaces)

کوره دوار شامل یک استوانهی فلزی بزرگ است که بهصورت افقی نصب شده و به آرامی حول محور خود میچرخد. این نوع کورهها برای ذوب و ذوب مجدد فلزات رنگی مانند آلومینیوم و سرب کاربرد دارند.

مزایا:

- مناسب برای بازیافت ضایعات فلزی

- اختلاط یکنواخت مواد در حین چرخش

- قابلیت ذوب حجمهای بزرگ مواد ناهمگن

معایب:

- مصرف سوخت بالا

- استهلاک زیاد بدنه و نسوز داخلی

- کنترل دما و اکسیداسیون دشوار

کورههای دوار بهویژه در صنایع بازیافت آلومینیوم بسیار پرکاربرد هستند زیرا میتوانند انواع ضایعات را با راندمان قابل قبول ذوب کنند.

کوره بوتهای (Crucible Furnaces)

در این نوع، فلز درون یک بوتهی نسوز قرار میگیرد و حرارت از اطراف یا زیر بوته تأمین میشود. سوخت این کورهها ممکن است گاز، نفت یا برق باشد.

انواع کورههای بوتهای:

- بوته ثابت: سادهترین نوع برای کارگاههای کوچک.

- بوته متحرک یا تیلتینگ: دارای مکانیزم چرخان برای تخلیه آسان مذاب.

مزایا:

- هزینه ساخت پایین و راهاندازی سریع

- مناسب برای ذوب فلزات غیرآهنی مانند مس، برنز و آلومینیوم

- سادگی نگهداری و تعمیر

معایب:

- ظرفیت محدود

- کنترل دما دشوار در نوع سوختی

- کاهش کیفیت در صورت تماس سوخت با مذاب

کورههای بوتهای بیشتر در کارگاههای کوچک و صنایع دستی ریختهگری مورد استفاده قرار میگیرند.

کوره شعلهای (Reverberatory Furnaces)

در این نوع کوره، شعله سوخت مستقیماً به سطح فلز برخورد نمیکند بلکه از سقف و دیوارهها منعکس میشود تا گرما به صورت غیرمستقیم منتقل گردد. این ویژگی باعث میشود فلز از آلودگی ناشی از سوخت در امان بماند.

مزایا:

- مناسب برای ذوب فلزات رنگی در حجم زیاد

- کیفیت یکنواخت مذاب

- قابلیت کنترل نسبی دما

معایب:

- تلفات حرارتی زیاد

- نیاز به فضای زیاد برای نصب

- آلودگی ناشی از احتراق سوخت

کاربرد عمدهی این کوره در ذوب آلومینیوم، مس و سرب در مقیاس صنعتی است.

کوره مقاومتی (Resistance Furnaces)

در این سیستم، گرما از طریق مقاومت الکتریکی المنتها (معمولاً از جنس نیکل-کروم) تولید میشود. گرمای ایجادشده به صورت تابشی یا همرفتی به فلز منتقل میگردد.

مزایا:

- کنترل دقیق دما و سرعت ذوب

- آلودگی بسیار پایین

- مناسب برای فلزات گرانبها یا حساس به ناخالصی

معایب:

- هزینه بالا و مصرف انرژی زیاد

- محدودیت در ظرفیت

- نیاز به نگهداری المنتها

کورههای مقاومتی معمولاً در صنایع الکترونیک، طلاسازی و آزمایشگاههای تحقیقاتی کاربرد دارند.

کوره واکنشی (Reactive Furnaces)

این کورهها برای ذوب فلزاتی به کار میروند که در واکنش با محیط اطراف دچار تغییر شیمیایی میشوند، مانند تیتانیوم یا زیرکونیوم. برای جلوگیری از اکسیداسیون، از محیطهای کنترلشده با گاز بیاثر (آرگون یا هلیوم) یا خلأ استفاده میشود.

مزایا:

- خلوص بسیار بالای مذاب

- مناسب برای تولید آلیاژهای خاص و فلزات پیشرفته

- کنترل کامل شرایط فیزیکی و شیمیایی محیط

معایب:

- قیمت بسیار بالا

- پیچیدگی در طراحی و بهرهبرداری

- نیاز به تجهیزات خلأ و سیستم گاز بیاثر

این کورهها بیشتر در صنایع هوافضا، پزشکی و نظامی کاربرد دارند.

مقایسه کلی انواع کورههای ذوب

کورههای ذوب نقش تعیینکنندهای در کیفیت و هزینه تولید فلزات دارند. انتخاب نوع کوره به پارامترهایی مانند نوع ماده، مقیاس تولید، انرژی در دسترس و ملاحظات زیستمحیطی بستگی دارد. در دهههای اخیر، پیشرفت فناوری باعث شده کورههای الکتریکی نظیر القایی و قوس الکتریکی به دلیل راندمان بالا و آلودگی کمتر جایگزین مدلهای قدیمی سوختی شوند. از سوی دیگر، توسعهی کورههای واکنشی و خلأ برای تولید فلزات پیشرفته و آلیاژهای خاص نشان از روند حرکت صنایع فلزی به سمت فرآیندهای تمیزتر و دقیقتر دارد.

در آینده، انتظار میرود با ترکیب فناوریهای هوشمند، کنترل خودکار و بازیابی انرژی، کورههای ذوب به سمت بهرهوری انرژی بالاتر، کاهش آلودگی و کنترل دقیقتر خواص مواد پیش روند. بنابراین، شناخت و بهکارگیری درست هر نوع کوره، کلید دستیابی به تولید پایدار و اقتصادی در صنایع متالورژی مدرن است.

مطالب مشابه:

مجتمع فولاد روهینا جنوب – فولاد یکی از پرمصرفترین فلزات در جهان است که نقش اساسی در توسعه اقتصادی و صنعتی کشورها دارد. از ساخت ساختمانها و پلها گرفته تا تولید خودرو، لوازم خانگی و ماشینآلات صنعتی، فولاد حضور پررنگی در زندگی روزمره بشر دارد. با توجه به مصرف بالای فولاد و هزینههای سنگین استخراج و تولید مواد اولیه مانند سنگ آهن، موضوع بازیافت و استفاده از قراضههای فولاد به عنوان منبع ثانویه تولید فولاد، اهمیت روزافزونی یافته است. قراضههای فولاد نه تنها موجب صرفهجویی در انرژی و مواد خام میشوند، بلکه نقش مهمی در حفاظت از محیط زیست و کاهش انتشار گازهای گلخانهای دارند.

تعریف قراضه فولاد

قراضه فولاد (Steel Scrap) به قطعات و مواد فولادی گفته میشود که پس از پایان عمر مفید خود یا در اثر فرآیندهای تولیدی، از چرخه مصرف خارج شدهاند اما قابلیت ذوب مجدد و بازیافت را دارند. این قراضهها ممکن است از منابع مختلفی مانند ضایعات صنعتی، خودروهای فرسوده، سازههای تخریبشده، ماشینآلات از رده خارج و حتی ضایعات خانگی حاصل شوند. بهطور کلی، قراضه فولاد به سه دسته اصلی تقسیم میشود:

- قراضه داخلی (Home Scrap): ضایعاتی که در حین فرآیند تولید فولاد در کارخانه ایجاد میشوند و مستقیماً به چرخه تولید بازمیگردند.

- قراضه صنعتی (Prompt Scrap): ضایعات حاصل از صنایع پاییندستی مانند تولید قطعات خودرو یا لوازم خانگی.

- قراضه مصرفی (Obsolete Scrap): فولادهایی که پس از پایان عمر مفید محصولات جمعآوری میشوند، مانند تیرآهنهای حاصل از تخریب ساختمانها یا خودروهای اسقاطی.

اهمیت اقتصادی قراضه فولاد

از دیدگاه اقتصادی، قراضه فولاد منبعی باارزش و قابل بازیافت است که میتواند جایگزین بخشی از مواد اولیه گرانقیمت مانند سنگ آهن و زغالسنگ در کورههای فولادسازی شود. استفاده از قراضه باعث کاهش هزینههای تولید، کاهش وابستگی به منابع طبیعی و افزایش رقابتپذیری صنایع فولاد میشود.

همچنین تجارت جهانی قراضه فولاد بخش مهمی از اقتصاد بینالمللی را تشکیل میدهد. کشورهایی مانند ترکیه، هند و کره جنوبی از بزرگترین واردکنندگان قراضه فولاد هستند، در حالی که ایالات متحده، ژاپن و کشورهای اروپایی از صادرکنندگان عمده محسوب میشوند.

در ایران نیز با توسعه صنعت فولاد، توجه به جمعآوری و فرآوری قراضههای فولادی افزایش یافته است. با توجه به رشد جمعیت، افزایش ساختوساز و توسعه صنایع، حجم قراضه در کشور به طور مداوم در حال افزایش است و میتواند نقش مهمی در تأمین مواد اولیه فولادسازان ایفا کند.

مزایای زیستمحیطی استفاده از قراضه فولاد

استفاده از قراضه فولاد یکی از مؤثرترین راهکارها برای کاهش آلودگی محیط زیست است. تولید فولاد از قراضه نسبت به سنگ آهن بهطور میانگین حدود ۷۰ درصد انرژی کمتر مصرف میکند و انتشار گازهای گلخانهای مانند دیاکسیدکربن را تا ۶۰ درصد کاهش میدهد. علاوه بر این، استفاده از قراضه موجب صرفهجویی در مصرف آب و کاهش پسماندهای صنعتی میشود. (پیشنهاد میشود مطلب تولید فولاد سبز در مجتمع فولاد روهینا جنوب را مطالعه کنید.)

بازیافت فولاد همچنین از استخراج بیرویه سنگ آهن و تخریب زیستبومها جلوگیری میکند. این امر به ویژه در کشورهایی که منابع طبیعی محدودی دارند، اهمیت زیادی دارد. در واقع، بازیافت قراضه فولاد نمونهای روشن از اقتصاد چرخشی (Circular Economy) است که در آن مواد پس از مصرف، دوباره به چرخه تولید بازمیگردند.

فرآیند بازیافت و ذوب قراضه فولاد

قراضه فولاد پس از جمعآوری، تفکیک و آمادهسازی، وارد مراحل بازیافت میشود. فرآیند معمول شامل مراحل زیر است:

- جمعآوری و جداسازی: قراضهها از منابع مختلف جمعآوری و بر اساس نوع آلیاژ، اندازه و کیفیت دستهبندی میشوند.

- آمادهسازی و خردایش: برای تسهیل ذوب، قراضهها خرد، فشرده یا بریده میشوند.

- ذوب در کوره: عمدتاً در کوره قوس الکتریکی (EAF) یا در مواردی در کوره القایی ذوب میشوند.

- تصفیه و پالایش: در این مرحله ناخالصیهایی مانند گوگرد، فسفر یا عناصر ناخواسته حذف میشوند تا فولاد با کیفیت مناسب تولید شود.

- ریختهگری و شکلدهی: فولاد مذاب پس از پالایش به شمش، تختال یا میلگرد تبدیل میشود و برای کاربردهای مختلف آماده میگردد.

چالشهای استفاده از قراضه فولاد

با وجود مزایای فراوان، استفاده از قراضه فولاد با چالشهایی نیز همراه است. یکی از مهمترین چالشها ناخالصیهای موجود در قراضه است. حضور فلزاتی مانند مس، قلع یا کروم میتواند کیفیت فولاد تولیدی را کاهش دهد.

همچنین کمبود زیرساختهای جمعآوری و تفکیک مناسب در بسیاری از کشورها، مانع استفاده بهینه از این منبع ارزشمند میشود. نوسانات قیمت جهانی قراضه و هزینههای بالای حملونقل نیز از دیگر موانع توسعه بازار قراضه فولاد هستند.

فناوریهای نوین در بازیافت قراضه فولاد

پیشرفت فناوریهای شناسایی و جداسازی خودکار مانند استفاده از حسگرهای طیفی، لیزری و مغناطیسی باعث بهبود کیفیت قراضهها شده است. همچنین توسعه کورههای قوس الکتریکی کممصرف و سیستمهای کنترل دیجیتال موجب افزایش بازدهی و کاهش مصرف انرژی در فرآیند ذوب قراضه گردیده است.

در سالهای اخیر، استفاده از هوش مصنوعی و یادگیری ماشین برای مدیریت زنجیره تأمین قراضه و بهینهسازی عملیات بازیافت نیز در حال گسترش است.

وضعیت قراضه فولاد در ایران

در ایران، با توجه به رشد تولید فولاد در سالهای اخیر، تقاضا برای قراضه نیز افزایش یافته است. بخش عمده فولاد کشور با استفاده از کورههای قوس الکتریکی تولید میشود؛ در نتیجه، جمعآوری و فرآوری قراضههای داخلی میتواند نقش مهمی در کاهش وابستگی به واردات ایفا کند.

با این حال، نبود سیستم منسجم بازیافت، عدم تفکیک مناسب پسماندهای فلزی و ضعف در مدیریت بازار قراضه، از چالشهای اصلی این حوزه محسوب میشود. برنامهریزی برای ایجاد مراکز بازیافت پیشرفته، ساماندهی بازار قراضه و تشویق صنایع به بازگرداندن ضایعات خود، میتواند گامی مؤثر در جهت توسعه پایدار صنعت فولاد ایران باشد.

در پایان:

قراضه فولاد نه تنها ضایعات بیارزش نیست، بلکه منبعی ارزشمند برای تولید فولاد جدید و حفظ منابع طبیعی است. استفاده از آن به عنوان ماده اولیه در فولادسازی، باعث کاهش مصرف انرژی، کاهش انتشار آلایندهها و صرفهجویی اقتصادی میشود.

با بهکارگیری فناوریهای نوین و ایجاد زیرساختهای مناسب برای جمعآوری و فرآوری قراضه، میتوان گامی مؤثر در جهت توسعه صنعتی پایدار و تحقق اقتصاد چرخشی برداشت. آینده صنعت فولاد، وابسته به توانایی کشورها در مدیریت و بازیافت مؤثر قراضههای فولادی است.

مطالب مشابه:

مجتمع فولاد روهینا جنوب – آهن اسفنجی که با نام آهن احیای مستقیم (Direct Reduction of Iron) نیز شناخته میشود، مادهای بسیار پرکاربرد و ضروری در صنعت فولاد است. این ماده با ساختار متخلخل خود که شبیه اسفنج است، شناخته میشود و به همین دلیل به آن آهن احیای مستقیم میگویند. این بررسی اجمالی، تعریف، کاربردها، مزایا و فرآیندهای تولید آهن اسفنجی را بررسی میکند و اهمیت آن را در صنعت مدرن برجسته میسازد.

تعریف آهن اسفنجی

آهن اسفنجی مادهای است که از احیای مستقیم سنگآهن بهدست میآید، بدون اینکه فرآیند ذوب در آن انجام شود. بهعبارت دیگر، آهن اسفنجی حاصل حذف اکسیژن از سنگآهن (اکسید آهن) با استفاده از گازهای احیاکننده (مانند گاز طبیعی یا زغالسنگ) است. فرآیند احیای مستقیم، اکسیژن را از سنگ آهن حذف میکند و در نتیجه محصولی تولید میشود که عمدتاً از آهن فلزی تشکیل شده است. برخلاف آهن خام که در کورههای بلند تولید میشود، آهن اسفنجی در دماهای نسبتاً پایینتری (معمولاً بین ۸۰۰ تا ۱۲۰۰ درجه سانتیگراد) تولید میشود.

آهن اسفنجی معمولاً حاوی حدود ۹۰ تا ۹۴ درصد آهن است و بقیه آن شامل ناخالصیهایی مانند سیلیس، کربن، گوگرد و فسفر است. ساختار متخلخل آن به آن سطح ویژه بالایی میدهد که آن را به ماده اولیه بسیار خوبی برای فولادسازی تبدیل میکند.

کاربردهای آهن اسفنجی

آهن اسفنجی در درجه اول به عنوان ماده اولیه در تولید فولاد استفاده میشود. کاربردهای آن متنوع است و صنایع مختلفی را در بر میگیرد:

فولادسازی

- کوره قوس الکتریکی (EAF): آهن اسفنجی معمولاً در کورههای قوس الکتریکی (EAF) به عنوان جایگزینی برای فولاد قراضه استفاده میشود. ترکیب شیمیایی ثابت و میزان کم ناخالصیهای آن، آن را به گزینهای ایدهآل برای تولید فولاد با کیفیت بالا تبدیل میکند.

- فولادسازی کوره القایی: آهن اسفنجی همچنین در کورههای القایی استفاده میشود، جایی که برای تولید فولاد با خواص خاص مورد نیاز برای کاربردهای صنعتی مختلف، ذوب میشود.

ریختهگری آهن

آهن اسفنجی در تولید قطعات ریختهگری آهن استفاده میشود، که در آن آهن ذوب شده و در قالب ریخته میشود تا قطعاتی با شکل و اندازه دقیق تولید شود. این قطعات معمولاً در صنایع خودرو، ماشینآلات و ساخت و ساز استفاده میشوند.

تفجوشی

در کارخانههای تفجوشی، آهن اسفنجی به عنوان ماده اولیه برای تولید تفجوشی استفاده میشود که سپس در کورههای بلند برای تولید آهن خام مورد استفاده قرار میگیرد. استفاده از آهن اسفنجی در تفجوشی به بهبود کارایی و کیفیت فرآیند تفجوشی کمک میکند.

تولید آلیاژهای آهنی

آهن اسفنجی به عنوان ماده اولیه در تولید آلیاژهای آهنی مختلف، از جمله فروآلیاژهایی مانند فرومنگنز و فروکروم، به کار میرود. این آلیاژها در ساخت فولادهای تخصصی با خواص خاص ضروری هستند.

مزایای آهن اسفنجی

استفاده از آهن اسفنجی مزایای متعددی را به ویژه در صنعت فولادسازی ارائه میدهد:

- کیفیت پایدار: آهن اسفنجی ترکیب شیمیایی یکنواختی دارد و ناخالصیهایی مانند گوگرد و فسفر در آن کم است. این ثبات کیفیت برای تولید فولاد با کیفیت بالا بسیار مهم است.

- بهرهوری انرژی: فرآیند احیای مستقیم مورد استفاده برای تولید آهن اسفنجی در مقایسه با روشهای سنتی کوره بلند، از نظر انرژی کارآمدتر است. این بهرهوری، مصرف کلی انرژی در تولید فولاد را کاهش میدهد و به صرفهجویی در هزینهها کمک میکند.

- کاهش ردپای کربن: تولید آهن اسفنجی در مقایسه با فرآیندهای سنتی تولید آهن، انتشار دی اکسید کربن (CO2) کمتری را ایجاد میکند. این امر به ویژه در زمینه تلاشهای جهانی برای کاهش انتشار گازهای گلخانهای و مبارزه با تغییرات اقلیمی اهمیت دارد.

- انعطافپذیری در استفاده از مواد اولیه: آهن اسفنجی را میتوان با استفاده از مواد اولیه متنوعی از جمله نرمه سنگ آهن، گندله و سنگ آهن کلوخه تولید کرد. این انعطافپذیری به تولیدکنندگان فولاد اجازه میدهد تا ترکیب مواد اولیه خود را بر اساس موجودی و هزینه بهینه کنند.

- بهبود راندمان فولادسازی: استفاده از آهن اسفنجی در کورههای قوس الکتریکی (EAF) و کورههای القایی، راندمان فرآیند فولادسازی را بهبود میبخشد. درصد بالای آهن و میزان کم ناخالصیهای آن منجر به زمان ذوب سریعتر و کاهش تشکیل سرباره میشود.

- بهبود خواص فولاد: آهن اسفنجی به تولید فولاد با خواص مکانیکی برتر، از جمله استحکام کششی بالاتر، شکلپذیری بهتر و جوشپذیری بهبود یافته، کمک میکند. این خواص برای تولید محصولات فولادی که نیازهای صنایع مختلف را برآورده میکنند، ضروری هستند.

فرآیندهای تولید آهن اسفنجی

آهن اسفنجی از طریق روشهای مختلفی تولید میشود که رایجترین آنها فرآیند کوره دوار مبتنی بر زغال سنگ و فرآیند احیای مبتنی بر گاز است. هر روش مزایای خاص خود را دارد و بر اساس عواملی مانند در دسترس بودن مواد اولیه، منابع انرژی و ملاحظات زیستمحیطی انتخاب میشود.

فرآیند کوره دوار مبتنی بر زغال سنگ:

- در این فرآیند، سنگ آهن (به شکل کلوخه یا گلوله) با زغال سنگ غیر کک شو (زغال سنگ حرارتی) مخلوط شده و وارد کوره دوار میشود. کوره شیبدار است و به آرامی میچرخد و به سنگ آهن اجازه میدهد در حالی که تا حدود ۱۰۰۰ تا ۱۱۰۰ درجه سانتیگراد گرم میشود، در طول کوره به سمت پایین حرکت کند.

- همانطور که سنگ آهن از کوره عبور میکند، با کربن موجود در زغال سنگ واکنش شیمیایی انجام میدهد و در نتیجه اکسید آهن به آهن فلزی تبدیل میشود. سپس آهن احیا شده (آهن اسفنجی) از کوره تخلیه و خنک میشود.

- فرآیند کوره دوار مبتنی بر زغال سنگ به طور گسترده در کشورهایی با منابع زغال سنگ فراوان مورد استفاده قرار میگیرد، زیرا روشی مقرون به صرفه برای تولید آهن اسفنجی ارائه میدهد.

فرآیند احیای مبتنی بر گاز:

- فرآیند احیای مبتنی بر گاز شامل استفاده از گاز طبیعی به عنوان عامل احیاکننده است. سنگ آهن (به شکل گلوله یا کلوخه) به یک کوره شفتی منتقل میشود، جایی که تا حدود ۸۰۰ تا ۱۰۰۰ درجه سانتیگراد گرم میشود.

- گاز طبیعی برای تولید مخلوطی از هیدروژن و مونوکسید کربن اصلاح میشود که با سنگ آهن واکنش میدهد تا اکسیژن را حذف کرده و آهن اسفنجی تولید کند. سپس آهن احیا شده از کوره تخلیه و خنک میشود.

- فرآیند کاهش مبتنی بر گاز به دلیل راندمان بالا و تأثیر کم بر محیط زیست شناخته شده است، زیرا در مقایسه با فرآیندهای مبتنی بر زغال سنگ، انتشار CO2 کمتری تولید میکند.

فرآیند SL/RN:

- فرآیند SL/RN یک روش ترکیبی است که عناصر هر دو روش احیای مبتنی بر زغال سنگ و احیای مبتنی بر گاز را با هم ترکیب میکند. در این فرآیند، سنگ آهن با زغال سنگ مخلوط شده و به یک کوره دوار منتقل میشود، جایی که گرم شده و به آهن اسفنجی تبدیل میشود.

- این فرآیند همچنین شامل تزریق گاز طبیعی به کوره است که به افزایش راندمان احیا و کاهش ردپای کربن کمک میکند. فرآیند SL/RN در مناطقی که هم زغال سنگ و هم گاز طبیعی در دسترس هستند، مورد توجه قرار میگیرد.

فرآیند HYL:

- فرآیند HYL یک روش احیای مبتنی بر گاز است که در کشور مکزیک توسعه یافته است. این روش از گاز طبیعی برای احیای سنگ آهن در یک کوره شفتی استفاده میکند و آهن اسفنجی با درجه بالایی از متالیزاسیون (metallization) تولید میکند. فرآیند HYL به دلیل بهرهوری بالا شناخته شده است و آن را به انتخابی محبوب در مناطقی که به گاز طبیعی دسترسی دارند، تبدیل کرده است.

نتیجهگیری:

آهن اسفنجی نقش حیاتی در صنعت فولاد ایفا میکند و ماده اولیه پایدار و با کیفیت بالا برای تولید فولاد ارائه میدهد. مزایای آن، از جمله بهرهوری انرژی، کاهش ردپای کربن و بهبود خواص فولاد، آن را به انتخابی جذاب برای فولادسازی مدرن تبدیل میکند. فرآیندهای مختلف تولید، مانند کوره دوار مبتنی بر زغال سنگ، احیای مبتنی بر گاز، فرآیندهای SL/RN و HYL، انعطافپذیری در تولید را بر اساس منابع موجود و ملاحظات زیستمحیطی فراهم میکنند. با افزایش تقاضا برای فولاد با کیفیت بالا، آهن اسفنجی همچنان یک جزء حیاتی در فرآیند تولید خواهد بود و به توسعه زیرساختها و پروژههای صنعتی در سراسر جهان کمک خواهد کرد.

مطالب مشابه:

مجتمع فولاد روهینا جنوب – فولاد ساختمانی، عنصر نه چندان پنهانی است که رویاهای شهری را از طرحهای غیرممکن به واقعیتهای شگفتانگیز تبدیل میکند و به عنوان ابزار نهایی کیمیاگران شهری شناخته میشود. فولاد ساختمانی نحوهی مفهومسازی، طراحی و ساخت شهرهای ما را تغییر داده و به ستون فقرات محیطهای شهری معاصر تبدیل شده است. در این مطلب، بررسی میکنیم که چگونه فولاد به شکلگیری شهرهای مدرن کمک کرده است.

توانمندسازی سازههای بلند

بزرگترین گواه تأثیر فولاد ساختمانی بر معماری مدرن، آسمانخراشهای مدرن هستند. قبل از رواج گسترده فولاد، ساختمانها با محدودیتهای مصالح سنتی مانند سنگ و آجر مواجه بودند. معماران و مهندسان فقط میتوانستند رویای ساخت سازههایی را در سر بپرورانند که از ابرها عبور میکنند. اما بعدها حضور فولاد در صنعت ساختمان، رویاها را به واقعیت تبدیل کرد.

فولاد ساختمانی با توانایی قابل توجه در تحمل بارهای عمودی عظیم و در عین حال سبک وزن بودن، به ساختمانها اجازه میدهد تا به ارتفاعات بیسابقهای برسند. شهرهایی مانند لندن، نیویورک و هنگکنگ در دهههای اخیر با ساختمانهای بلند متحول شدهاند و ساختمانهای نمادینی مانند برج خلیفه شهر دبی نشان میدهند که چگونه فولاد، جاهطلبیهای معماری را که زمانی غیرممکن تلقی میشدند، ممکن میسازد.

آزادی در معماری و تسهیل طرحهای نوآورانه

انعطافپذیری ذاتی فولاد، بستری بیسابقه برای خلاقیت معماران فراهم میکند. برخلاف مصالح سفت و سخت و سنگین که امکانات طراحی را محدود میکنند، فولاد امکان ایجاد فضاهای باز گسترده، کنسولهای چشمگیر و اشکال هندسی پیچیده را فراهم میکند که سبک معماری سنتی را به چالش میکشد.

امروزه فضاهای تجاری از تطبیقپذیری فولاد بهره زیادی میبرند. میتوان فضاهای بزرگ و بدون ستون ایجاد کرد که محیطهای کاری انعطافپذیری را فراهم میکند و با نیازهای متغیر تجاری سازگار هستند. از دفاتر مرکزی شرکتهای شیک و زیبا گرفته تا مراکز فرهنگی پیشرفته، فولاد به طراحان این قدرت را میدهد تا مرزها را جابجا کرده و تجربیات فضایی را از نو تصور کنند.

کارایی در ساخت و ساز

فولاد ساختمانی مزایای زیادی را در جدول زمانی ساخت و ساز ارائه میدهد. تکنیکهای پیشساخته به این معنی است که اجزا میتوانند دقیقاً در خارج از سایت ساخته شده و به سرعت مونتاژ شوند و به طور چشمگیری مراحل ساخت و ساز در محل پروژه را کاهش دهند.

تکنیکهای ساخت و ساز مدولار با استفاده از اجزای فولادی، کارایی قابل توجهی را فراهم میکنند. کل بخشهای ساختمان را میتوان در محیطهای کنترلشده کارخانه آماده کرد، که استانداردهای کیفیت بالا را تضمین کرده و اختلال در محل را به حداقل میرساند. این امر تکمیل پروژه را تسریع میکند و هزینههای نیروی کار و خطرات ایمنی احتمالی مرتبط با روشهای ساخت و ساز سنتی را کاهش میدهد.

مقاومت و دوام

اعتبار فولاد به دوام، آن را به مادهای استثنایی برای ساختمانهایی تبدیل میکند که باید در برابر شرایط محیطی چالشبرانگیز مقاومت کنند. چه در مواجهه با بادهای دریایی شهرهای ساحلی و چه در مواجهه با فعالیتهای لرزهای بالقوه در مناطق خاص، ساختمانهای با اسکلت فولادی مقاومت قابل توجهی از خود نشان میدهند.

آلیاژهای فولادی مدرن به گونهای مهندسی شدهاند که در برابر خوردگی مقاوم باشند، یکپارچگی سازه را در دماهای بالا حفظ کنند و در هنگام بلایای طبیعی عملکرد عالی ارائه دهند. این استحکام ذاتی تضمین میکند که ساختمانهای فولادی میتوانند برای نسلها به جوامع خدمت کنند و نشاندهنده سرمایهگذاری بلندمدت در زیرساختهای شهری هستند.

راهکاری برای ساخت و ساز سبز

فولاد در خط مقدم شیوههای ساخت و ساز پایدار قرار دارد. دلیل این امر قابلیت بازیافت بالای فولاد است که به این معنی است که اجزای فولادی را میتوان چندین بار بدون به خطر انداختن کیفیت سازه، دوباره استفاده کرد و به طور قابل توجهی اثرات زیست محیطی را کاهش داد.

تولید فولاد مدرن نیز به طور فزایندهای از نظر انرژی کارآمد شده است و بسیاری از تولیدکنندگان فناوریهای سبز و اصول اقتصاد چرخهای را اتخاذ کردهاند. این تعهد به پایداری، فولاد را به عنوان ماده حیاتی در ایجاد سازهها و ساختمانهای سازگار با محیط زیست قرار میدهد.

پشتیبانی از زیرساختهای شهری

پلها، تونلها، سیستمهای حمل و نقل و تأسیسات عمومی، همگی برای اتصال و پشتیبانی از جمعیت رو به رشد شهری، به خواص منحصر به فرد فولاد متکی هستند. فولاد در توسعه زیرساختهایی که زندگی شهری مدرن را ممکن میسازند، نقش مهمی داشته است. توانایی فولاد در پوشش مسافتهای طولانی و پشتیبانی از بارهای قابل توجه، آن را در ایجاد شهرهای به هم پیوسته و کاربردی ضروری میکند.

مطالب مشابه:

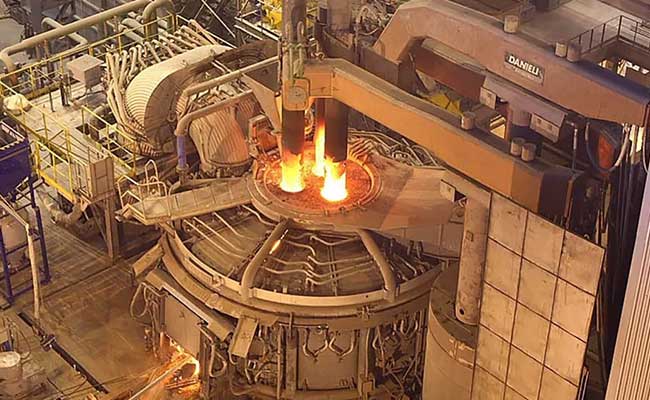

مجتمع فولاد روهینا جنوب – همزمان با تلاشهای جهانی برای کاهش ردپای کربن و مبارزه با تغییرات اقلیمی، زیرساختهای پشتیبان از انرژی پاک نقش حیاتی ایفا میکنند. در قلب این زیرساختها، قهرمانی گمنام بنام فولاد نهفته است. وجود این مادهی همهکاره در ساخت و بهرهبرداری از سیستمهای مختلف انرژیهای تجدیدپذیر (از مزارع توربینهای بادی گرفته تا آرایههای خورشیدی و نیروگاههای برق آبی) ضروری است. بیایید نگاه دقیقتری به اهمیت نقش فولاد در زیرساختهای انرژی تجدیدپذیر بیندازیم.

فولاد در ساخت توربینهای بادی

انرژی باد که به عنوان انرژی پیشرو در بخش انرژیهای تجدیدپذیر ظهور کرده است، با توربینهای بلند خود مناظر زیبایی را در سراسر جهان پدیدار کرده است. فولاد ستون فقرات این سازههای چشمگیر را تشکیل میدهد و استحکام و پایداری لازم برای مهار مؤثر نیروی باد را فراهم میکند.

برجهایی که توربینهای بادی را نگه میدارند، عمدتاً از فولاد ساخته شدهاند. این سازههای استوانهای که اغلب به ارتفاع بیش از ۱۰۰ متر میرسند، باید در برابر نیروهای عظیم باد و وزن پرههای ناسل (Nacele) و روتور (rotor) مقاومت کنند. نسبت استحکام به وزن استثنایی فولاد، آن را به مادهای ایدهآل برای این کاربرد تبدیل میکند. این ماده، یکپارچگی ساختاری لازم را ارائه میدهد و در عین حال وزن کلی برج را قابل کنترل نگه میدارد.

ناسل (Nacele) که اجزای مولد توربین (شامل گیربکس، ژنراتور و سایر قطعات مکانیکی حیاتی) را در خود جای داده است نیز به شدت به فولاد متکی است. دوام و مقاومت فولاد در برابر کشش تضمین میکند که این اجزا میتوانند برای دههها، حتی در محیطهای دریایی پرتلاطم که بسیاری از مزارع بادی فراساحلی در آن قرار دارند، به طور قابل اعتمادی کار کنند.

در حالی که تیغههای روتور معمولاً از مواد کامپوزیتی ساخته میشوند، فولاد نقش حیاتی در ساخت و اتصال آنها ایفا میکند. توپی که تیغهها را به ناسل متصل میکند و سیستم پیچشی که زوایای تیغه را تنظیم میکند، از آلیاژهای فولادی درجه یک ساخته شدهاند که قادر به تحمل فشار بسیار زیادی هستند.

سیستمهای قاببندی و نصب پنل خورشیدی

قابهایی که پنلهای خورشیدی منفرد را در خود جای میدهند، اغلب از فولاد گالوانیزه ساخته میشوند. این ماده مقاوم در برابر خوردگی، تضمین میکند که پنلها برای دههها به طور ایمن در جای خود باقی بمانند و از سلولهای ظریف فتوولتائیک (Photovoltaic) در برابر آسیبهای محیطی محافظت کنند. فرآیند گالوانیزه کردن، که فولاد را با لایهای از روی میپوشاند، محافظت فوقالعادهای در برابر زنگزدگی و تخریب ارائه میدهد، حتی در مناطق ساحلی که وجود نمک میتواند به طور خاص خورنده باشد. (پیشنهاد میشود مطلب پایان کابوس خوردگی فولاد با پوششهای خود ترمیم شونده را مطالعه کنید.)

مزارع خورشیدی در مقیاس بزرگ برای به حداکثر رساندن جذب انرژی، به سازههای نگهدارنده فولادی گسترده متکی هستند. این سازهها که به عنوان ردیابهای خورشیدی شناخته میشوند، به پنلها اجازه میدهند تا حرکت خورشید را در طول روز دنبال کنند و بازده انرژی را به میزان قابل توجهی افزایش دهند. استحکام و انعطافپذیری فولاد، ایجاد سیستمهای پیچیدهای را که میتوانند در برابر شرایط آب و هوایی مختلف مقاومت کنند و در عین حال موقعیت دقیق خود را حفظ کنند، ممکن میسازد.

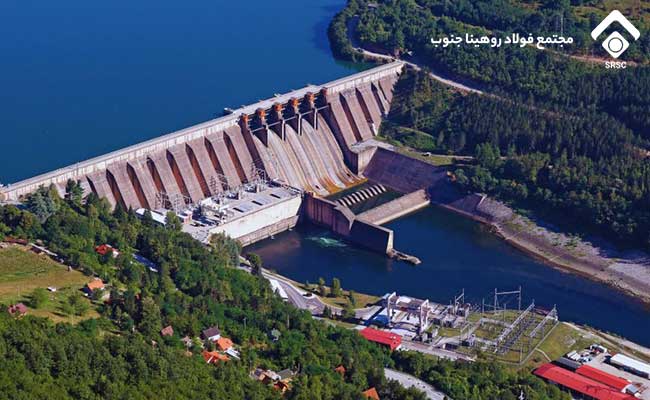

سهم فولاد در نیروگاههای برق آبی

انرژی برقآبی به عنوان یکی از قدیمیترین اشکال انرژی تجدیدپذیر، نقش بزرگی در سبد انرژی بسیاری از کشورها ایفا میکند. استفاده از فولاد برای این تأسیسات عظیم، از سدهایی که مخازن آب را ایجاد میکنند تا توربینهایی که برق تولید میکنند، ضروری است.

اجزای سازهای سدها اغلب شامل مقادیر قابل توجهی از آرماتورهای فولادی هستند. این آرماتورها مقاومت کششی لازم برای نگهداری حجم عظیمی از آب و تحمل فشارهای عظیم وارده بر دیوارههای سد را فراهم میکنند. توانایی فولاد در خم شدن جزئی تحت تنش بدون به خطر انداختن یکپارچگی سازه، آن را در ساخت سد (به ویژه در مناطق زلزلهخیز) بسیار ارزشمند میکند.

توربینهایی که در قلب تولید برق آبی قرار دارند، شگفتیهای مهندسی هستند و فولاد در طراحی آنها نقش حیاتی دارد. پرهها و شفتهای عظیم این توربینها باید فوقالعاده قوی باشند تا در عین حفظ تلرانسهای دقیق، در برابر نیروی آب خروشان نیز مقاومت کنند. آلیاژهای فولاد ضد زنگ درجه یک اغلب در این اجزا استفاده میشوند که مقاومت بسیار خوبی در برابر خوردگی و آسیبهای کاویتاسیون (cavitation) یا حفرهزایی ارائه میدهند.

شبکه گسترده خطوط لوله که آب را از طریق سیستمهای برق آبی هدایت میکنند نیز به شدت به فولاد متکی هستند. این لولهها که میتوانند چندین متر قطر داشته باشند، باید در برابر فشارهای داخلی عظیم و وزن خاک در بخشهای مدفون مقاومت کنند. استحکام و دوام فولاد، آن را به ماده انتخابی برای این اجزای حیاتی تبدیل کرده است.

اهمیت فولاد در راهکارهای ذخیره انرژی

با افزایش اهمیت منابع انرژی تجدیدپذیر، نیاز به راهکارهای مؤثر برای ذخیرهسازی انرژی به صورت تصاعدی افزایش یافته است. فولاد برای ایجاد زیرساختهای لازم جهت ذخیرهسازی و توزیع کارآمد این انرژی پاک مورد نیاز است.

سیستمهای باتری در مقیاس بزرگ، مانند سیستمهایی که برای تثبیت شبکههای برق و ذخیره انرژی اضافی از تاسیسات بادی و خورشیدی استفاده میشوند، اغلب از محفظههای فولادی و سازههای نگهدارنده فولادی استفاده میکنند. این محفظهها از قطعات الکترونیکی حساس در برابر عناصر محافظت میکنند و محفظهای ایمن و مقاوم در برابر آتش برای مواد بالقوه خطرناک فراهم میکنند.

در سیستمهای ذخیرهسازی برق آبی که از برق اضافی برای پمپاژ آب به مخازن مرتفع جهت مصارف بعدی استفاده میکنند، استفاده از فولاد در ساخت زیرساختهای لازم بسیار مهم است. از لولهها و شیرهایی که جریان آب را کنترل میکنند تا سازههای نگهدارنده مخازن، استحکام و دوام فولاد برای عملکرد طولانیمدت این تأسیسات ضروری میباشد. (پیشنهاد میشود مطلب تکامل فولاد از انقلاب صنعتی تا شگفتیهای مدرن را مطالعه کنید.)

بازیافت و پایداری فولاد در انرژی سبز

در حالی که تولید فولاد به طور سنتی با انتشار بالای کربن همراه بوده است، قابلیت بازیافت و طول عمر این ماده آن را به انتخابی پایدار برای زیرساختهای انرژی تجدیدپذیر تبدیل میکند. فولاد را میتوان بدون از دست دادن خواص خود به طور نامحدود بازیافت کرد، به این معنی که فولاد مورد استفاده در توربینهای بادی و مزارع خورشیدی امروزی را میتوان برای پروژههای انرژی سبز آینده دوباره استفاده کرد.

صنعت فولاد همچنین اقدامات قابل توجهی برای کاهش اثرات زیستمحیطی خود انجام داده است. بسیاری از تولیدکنندگان فولاد از جمله مجتمع فولاد روهینا جنوب اکنون از کورههای قوس الکتریکی با انرژی تجدیدپذیر استفاده میکنند که به طور قابل توجهی ردپای کربن تولید فولاد را کاهش میدهد. علاوه بر این، تحقیقات مداوم در مورد فولادسازی مبتنی بر هیدروژن نویدبخش کاهش بیشتر انتشار گازهای گلخانهای در دهههای آینده است.

همزمان با توسعه و گسترش زیرساختهای انرژی تجدیدپذیر، نقش فولاد همچنان حیاتی است. ترکیبی از استحکام، دوام و قابلیت بازیافت، آن را برای ساختن پایههای آیندهای سبزتر ایدهآل میکند. از توربینهای بادی سر به فلک کشیده که نیروی نسیم را مهار میکنند تا اجزای پیچیده سدهای برق آبی، فولاد بدون شک در گذار ما به انرژی پایدارتر بسیار مهم خواهد بود.

مطالب مشابه:

مجتمع فولاد روهینا جنوب – پیوند سازههای فولادی سنتی با فناوری اینترنت اشیا (IOT) در حال تغییر نحوه نظارت و نگهداری از محیط ساخته شده ماست. در این مطلب، بررسی میکنیم که چگونه این رویکرد انقلابی در نظارت بر سلامت سازه، دنیای مهندسی عمران و مدیریت تأسیسات را متحول میکند.

فناوری پشت فولاد هوشمند

ادغام حسگرهای اینترنت اشیا در سازههای فولادی، جهشی کوانتومی از روشهای بازرسی مرسوم را نشان میدهد. روزهایی که ارزیابی سازه صرفاً بر بازرسیهای بصری دورهای و اندازهگیریهای دستی متکی بود، مدتهاست که گذشته است. سازههای فولادی هوشمند امروزی مجهز به شبکهای پیچیده از حسگرها هستند که به طور مداوم همه چیز را از تغییرات کرنش میکروسکوپی گرفته تا تغییرات ظریف در دینامیک سازه رصد میکنند.

سیستمهای حسگر پیشرفته شامل انواع مختلفی از مانیتورینگها هستند که به طور هماهنگ کار میکنند. کرنشسنجها تغییر شکل موضعی و توزیع تنش را اندازهگیری میکنند، در حالی که شتابسنجها الگوهای ارتعاشی را که ممکن است نشاندهنده ضعفهای ساختاری باشند، تشخیص میدهند. حسگرهای خوردگی، محیط الکتروشیمیایی اطراف اجزای حیاتی را رصد میکنند و هشدارهای اولیه در مورد تخریب احتمالی را ارائه میدهند. حسگرهای دما و رطوبت، شرایط محیطی را که میتوانند بر یکپارچگی سازه تأثیر بگذارند، ردیابی میکنند. شاید از همه چشمگیرتر، حسگرهای فیبر نوری تعبیه شده در خود فولاد بتوانند تغییرات جزئی در رفتار سازه را در تمام طول آن تشخیص دهند.

تجزیه و تحلیل پیشرفته در نظارت بر سازهها

قدرت واقعی این فناوری نه در خود حسگرها، بلکه در توانایی آنها در برقراری ارتباط و پردازش دادهها در زمان واقعی نهفته است. سیستمهای مدرن اینترنت اشیا از شبکههای بیسیم قوی برای انتقال دادهها به ایستگاههای نظارت مرکزی استفاده میکنند، جایی که پلتفرمهای تحلیلی پیشرفته اطلاعات را پردازش میکنند. این جریان مداوم دادهها، بینشهای بیسابقهای را در مورد رفتار سازهها تحت شرایط بارگذاری مختلف و عوامل محیطی فراهم میکند. الگوریتمهای یادگیری ماشین (Machine Learning) نقش مهمی در درک این مجموعه عظیم دادهها ایفا میکنند.

این سیستمها میتوانند الگوها و ناهنجاریهایی را که ممکن است از توجه انسان پنهان بمانند، شناسایی کنند و به جای تعمیرات واکنشی، استراتژیهای تعمیر و نگهداری پیشبینیکننده را ممکن سازند. به عنوان مثال، با تجزیه و تحلیل الگوها در قرائتهای کرنشسنج، سیستمهای هوش مصنوعی میتوانند نقاط خرابی بالقوه را قبل از بحرانی شدن پیشبینی کنند و به تیمهای تعمیر و نگهداری اجازه دهند تا به طور پیشگیرانه به مسائل رسیدگی کنند.

پل فورث رود (Forth Road)

انقلاب در دنیای واقعی

اجرای نظارت هوشمند بر فولاد، موفقیت چشمگیری را در پروژههای مختلف در بریتانیا نشان داده است. پل فورث رود (Forth Road) در اسکاتلند اکنون از شبکه گستردهای از حسگرهای اینترنت اشیا استفاده میکند که حرکات سازه، بارگذاری باد و اثرات دما را رصد میکنند. این سیستم با شناسایی زودهنگام نیازهای تعمیر و نگهداری، از مسدود شدن احتمالی پل جلوگیری کرده و میلیونها دلار از اختلال اقتصادی احتمالی را نجات داده است.

در فضاهای تجاری شهرهای پیشرفته همچون لندن و توکیو، چندین ساختمان بلند مرتبه سیستمهای نظارت هوشمند را در چارچوب سازهای خود گنجاندهاند. این سیستمها دادههای بلادرنگ در مورد نوسان ساختمان، انبساط حرارتی و بارگذاری سازه ارائه میدهند و عملکرد و ایمنی بهینه را تضمین میکنند و در عین حال هزینههای نگهداری را کاهش میدهند. دادههای جمعآوریشده در طول رویدادهای شدید آب و هوایی بسیار ارزشمند بودهاند و به مدیران ساختمان اجازه میدهند تصمیمات آگاهانهای بگیرند.

مطالب مشابه: