مجتمع فولاد روهینا جنوب – در دو دههی اخیر، فولادهای آلیاژی بهعنوان یکی از مهمترین گروههای مواد مهندسی در صنایع مختلف از جمله خودروسازی، هوافضا، نفت و گاز، راهسازی و ساختوساز، تحولات چشمگیر و گستردهای را تجربه کردهاند. این تحولات ناشی از نیاز صنایع به مواد با عملکرد بهتر، وزن کمتر، هزینهی کمتر چرخهی عمر و سازگاری بیشتر با محیط زیست بوده است. در این مطلب، با تمرکز بر بهبود خواص مکانیکی، فناوریهای جدید ساخت، چالشها و چشماندازهای آینده مروری بر پیشرفتهای کلیدی در حوزهی فولادهای آلیاژی طی بیست سال اخیر خواهیم داشت.

در تعریف و اهمیت فولادهای آلیاژی میتوان گفت که فولادهای آلیاژی، گروهی از فولادها هستند که عناصر دیگری مانند کروم، نیکل، مولیبدن، وانادیوم، کبالت، تنگستن، آلومینیوم و… به منظور بهبود خواص آنها اضافه شدهاند. این عناصر آلیاژی میتواند استحکام، سختی، چقرمگی، مقاومت به خوردگی و مقاومت حرارتی فولاد را بهطور قابلتوجهی افزایش دهد. در نتیجه فولادهای آلیاژی نقش حیاتی در فناوریهای پیشرفته و صنایع پرتقاضا دارند.

پیشرفت در بهبود خواص مکانیکی

یکی از مهمترین اهداف توسعه فولادهای آلیاژی در بیست سال اخیر، افزایش همزمان استحکام و چقرمگی بوده است. با افزودن مقادیر کنترلشده عناصر آلیاژی مانند نیکل، مولیبدن و وانادیوم و بهکارگیری فرآیندهای حرارتی و مکانیکی نوین، تولید فولادهایی با مقاومت کششی بیش از ۲ گیگاپاسکال و حفظ چقرمگی در دماهای پایین محقق شده است. این فولادها برای کاربردهای سازهای با الزامات ایمنی بالا مانند شاسی خودروهای سنگین، قطعات پلها و تجهیزات حفاری بسیار مناسب هستند.

در کاربردهایی که فولادها در معرض بارهای متناوب و سایش مکرر قرار دارند، مانند شافتها، چرخدندهها و ریلهای راهآهن، توسعه فولادهای آلیاژی با میکروساختار کنترلشده اهمیت دارد. استفاده از تکنیکهای نانو آلیاژسازی و کنترل دقیق دما و زمان در عملیات حرارتی منجر به ریزساختارهایی شده که مقاومت به خستگی و سایش را بهطور چشمگیری افزایش میدهند.

مقاومت به خوردگی و عملکرد در شرایط قوی

در بیست سال اخیر، فولادهای ضدزنگ آلیاژی با ترکیبهای جدید از کروم، نیکل، مولیبدن و نیتروژن توسعه یافتهاند. این فولادها مقاومت به خوردگی بهتری در محیطهای کلریدی و اسیدی از خود نشان میدهند. بهویژه در صنایع نفت و گاز که تجهیزات در معرض محیطهای خورنده قرار دارند، این فولادها عمر مفید سازهها را بهطور قابلتوجهی افزایش دادهاند.

همچنین، بهبود روشهای پوششدهی مانند نیتروژندهی پلاسما، پوششهای سخت سرامیکی و آلیاژهای محافظ سطح، نقش مهمی در افزایش مقاومت به خوردگی داشتهاند. این فناوریها سطح فولاد را در برابر اکسیداسیون، خوردگی ناشی از رطوبت و ترکیبات شیمیایی محافظت میکنند بدون آنکه خواص مکانیکی درونی را کاهش دهند.

فناوریهای ساخت و فرآوری نوین

متالورژی پودر یکی از روشهای پیشرفته برای تولید فولادهای آلیاژی با ترکیبهای دقیق و ریزساختارهای کنترلشده است. این فرآیند امکان تولید قطعات با خواص یکنواخت، حداقل ضایعات و شکلهای پیچیده را فراهم میآورد. بهویژه در صنایع هوافضا، این روش برای قطعاتی با استحکام بالا و وزن کم کاربرد فراوان دارد.

در سالهای اخیر، چاپ سهبعدی فلزی یا تولید افزایشی (Additive Manufacturing) بهعنوان یک انقلاب در مهندسی مواد مطرح شده است. این فناوری امکان ساخت قطعات فولادی آلیاژی با ساختارهای توخالی، کانالهای داخلی و اشکال هندسی پیچیده را بدون نیاز به قالبسازی فراهم میکند. این امر منجر به کاهش وزن قطعات، افزایش کارایی و کاهش هزینههای تولید در زمینههایی مانند هوافضا و پزشکی شده است.

فرآیندهای حرارتی مانند کوئنچ و تمپر، نرمالیزاسیون و پیرسازی تحت شرایط جدید و با کنترل دقیقتری انجام میشوند تا ریزساختار و خواص نهایی فولاد بهینه شود. استفاده از شبیهسازیهای کامپیوتری و کنترلهای دقیق دما و زمان باعث افزایش یکنواختی خواص مکانیکی و کاهش اعوجاج در قطعات بزرگ شده است.

چالشها و راهکارها

افزایش ترکیب عناصر آلیاژی و بهکارگیری فرآیندهای پیشرفته، هزینههای تولید را افزایش میدهد. برای کاهش هزینهها، پژوهشگران به دنبال آلیاژهایی با عملکرد بالا و هزینه پایینتر و فرآیندهای تولید کارآمدتر هستند. استفاده از مدلسازیهای مولکولی و هوش مصنوعی برای طراحی آلیاژهای جدید یکی از راهکارهای موثر در کاهش زمان و هزینه توسعه است.

تولید فولادهای آلیاژی معمولاً مصرف انرژی بالایی دارد و انتشار گازهای گلخانهای را افزایش میدهد. بهمنظور کاهش اثرات زیستمحیطی، توسعه فرآیندهای بازیافت، استفاده از انرژیهای تجدیدپذیر در تولید و بهبود بهرهوری انرژی در کورهها و عملیات حرارتی از اهمیت زیادی برخوردار است.

با افزایش تنوع آلیاژها و فرآیندهای تولید، نیاز به استانداردهای جدید برای تضمین کیفیت و عملکرد این مواد احساس میشود. تدوین استانداردهای بینالمللی و آزمونهای دقیق برای خواص مکانیکی، مقاومت به خوردگی و عملکرد در شرایط خشن، برای اطمینان از قابلیت اطمینان مواد ضروری است.

چشمانداز آینده

با توجه به روندهای فعلی، انتظار میرود فولادهای آلیاژی در سالهای آتی نیز تحولات بیشتری را تجربه کنند:

- آلیاژهای خودترمیم: توسعه فولادهایی که میتوانند در صورت ترکخوردگی یا آسیب جزئی، بهصورت خودکار خود را ترمیم کنند.

- فناوریهای هوش مصنوعی در طراحی مواد: استفاده گسترده از یادگیری ماشین برای پیشبینی خواص آلیاژها و بهینهسازی ترکیب شیمیایی و فرآیندهای تولید.

- فولادهای سازگار با محیط زیست: توسعه آلیاژهایی که نیاز به انرژی کمتر برای تولید داشته باشند و بهراحتی قابل بازیافت باشند.

- ادغام با سایر مواد پیشرفته: ترکیب فولادهای آلیاژی با پلیمرها و کامپوزیتها برای دستیابی به مواد چندمنظوره با عملکرد بالا.

در بیست سال اخیر، پیشرفت در حوزهی فولادهای آلیاژی بسیار چشمگیر بوده و تأثیر آن را میتوان در بهبود عملکرد و کارایی در صنایع مختلف مشاهده کرد. این پیشرفتها ناشی از توسعه آلیاژهای جدید، فناوریهای ساخت و فرآوری نوین و تمرکز بر خواص مکانیکی و مقاومت به خوردگی بوده است. با وجود چالشهایی مانند هزینههای تولید و نیاز به سازگاری زیست محیطی، پیشرفتهای آینده در این حوزه نوید بخش تحولات بیشتر در مهندسی مواد است. فولادهای آلیاژی همچنان جزو مواد کلیدی در فناوریهای پیشرفته باقی خواهند ماند و نقش مهمی در پاسخ به نیازهای صنعتی و مهندسی آینده ایفا خواهند کرد.

مطالب مشابه:

مجتمع فولاد روهینا جنوب – صنعت فولاد در بیش از یک قرن گذشته نهتنها فعالیت تولیدی مهم، بلکه به معیاری نمادین برای سنجش قدرت صنعتی کشورها تبدیل شده است. وقتی درباره اقتصادهای قدرتمند جهان صحبت میکنیم (از ایالات متحده و آلمان گرفته تا چین، ژاپن و کرهجنوبی) همه آنها یک ویژگی مشترک دارند؛ صنعت فولاد پیشرفته، گسترده و راهبردی. این موضوع تصادفی نیست. فولاد در قلب زیرساخت، تولید، فناوری و حتی قدرت نظامی قرار دارد و به همین دلیل وضعیت صنعت فولاد یک کشور تصویری روشن از سطح توسعه صنعتی آن ارائه میدهد.

نخستین دلیل اهمیت فولاد، نقش بنیادی آن در زیرساختهاست. هیچ کشوری بدون زیرساختهای فیزیکی قدرتمند نمیتواند به رشد صنعتی پایدار برسد. پلها، راهآهن، بنادر، فرودگاهها، نیروگاهها، سدها و ساختمانهای بلندمرتبه و… همگی وابسته به فولاد هستند. استحکام، شکلپذیری و دوام فولاد باعث شده این ماده به ستون فقرات ساختوساز مدرن تبدیل شود. هرچه یک کشور پروژههای زیرساختی گستردهتر و پیچیدهتری اجرا کند، مصرف فولاد آن بیشتر است. بنابراین، تولید و مصرف فولاد مستقیماً با سطح توسعه عمرانی و صنعتی گره خورده است.

دومین عامل، پیوند عمیق فولاد با صنایع مادر و زنجیرههای ارزش صنعتی است. فولاد یک صنعت بالادستی محسوب میشود که دهها صنعت دیگر به آن وابستهاند. خودروسازی، کشتیسازی، صنایع ریلی، ماشینسازی، لوازم خانگی، تجهیزات نفت و گاز، صنایع معدنی و حتی انرژیهای تجدیدپذیر همگی مصرفکنندگان اصلی فولاد هستند. اگر کشوری نتواند فولاد موردنیاز این بخشها را تأمین کند، یا باید واردات گسترده داشته باشد (که وابستگی ایجاد میکند) یا با محدودیت در رشد صنعتی مواجه میشود. در مقابل، کشوری با صنعت فولاد قوی میتواند زنجیرههای تولید داخلی را کاملتر کرده و ارزش افزوده بیشتری در داخل مرزهای خود ایجاد کند.

سومین نکته، پیچیدگی فناورانه صنعت فولاد است. تولید فولاد مدرن تنها ذوب سنگآهن نیست؛ بلکه مجموعهای از فناوریهای پیشرفته در حوزه متالورژی، مهندسی مواد، اتوماسیون صنعتی، کنترل کیفیت، شیمی صنعتی و مدیریت انرژی را در بر میگیرد. تولید فولادهای آلیاژی خاص، فولادهای مقاوم به حرارت یا خوردگی، فولادهای سبک و پرمقاومت برای صنایع پیشرفته، نیازمند دانش فنی بالا و زیرساخت تحقیق و توسعه (R&D) قوی است. بنابراین، سطح فناوری صنعت فولاد نشاندهنده توان علمی و مهندسی یک کشور نیز هست. کشورهایی که در تولید فولادهای خاص پیشرو هستند، معمولاً در سایر فناوریهای پیشرفته هم جایگاه بالایی دارند.

چهارم، مقیاس سرمایهگذاری و سازماندهی صنعتی در این بخش است. احداث مجتمع فولادسازی بزرگ نیازمند میلیاردها دلار سرمایهگذاری، دسترسی پایدار به انرژی، آب، مواد اولیه و شبکه حملونقل کارآمد است. همچنین مدیریت چنین واحدهایی مستلزم برنامهریزی کلان، سیاستگذاری صنعتی و هماهنگی بین بخشهای مختلف اقتصاد است. بنابراین، وجود صنعت فولاد قدرتمند نشان میدهد که کشور مربوطه توانایی بسیج منابع، مدیریت پروژههای عظیم و اجرای سیاستهای صنعتی بلندمدت را دارد؛ ویژگیهایی که از ارکان قدرت صنعتی محسوب میشوند.

پنجمین عامل، نقش فولاد در اشتغال و توسعه منطقهای است. مجتمعهای فولادی معمولاً بهصورت خوشههای صنعتی عمل میکنند و صنایع پاییندستی متعددی در اطراف آنها شکل میگیرد. این امر باعث ایجاد هزاران شغل مستقیم و غیرمستقیم، توسعه شهرهای صنعتی و رونق مناطق کمتر توسعه یافته میشود. از این رو، صنعت فولاد علاوه بر بعد فنی، ابزار مهم سیاستگذاری برای توسعه متوازن منطقهای نیز هست. کشوری که بتواند از این صنعت برای ایجاد خوشههای صنعتی پویا استفاده کند، ساختار اقتصادی متنوعتر و مقاومتری خواهد داشت.

ششم، بُعد راهبردی و امنیتی فولاد است. در شرایط بحرانهای جهانی، جنگها یا تحریمهای اقتصادی، دسترسی به فولاد اهمیت حیاتی پیدا میکند. صنایع دفاعی، تولید تجهیزات سنگین، وسایل نقلیه نظامی، کشتیها و زیرساختهای حیاتی همگی وابسته به فولاد هستند. کشوری که در تولید فولاد خودکفا و توانمند باشد، در برابر فشارهای خارجی آسیبپذیری کمتری دارد. به همین دلیل، بسیاری از دولتها حتی در اقتصادهای آزاد، صنعت فولاد را کاملاً به حال خود رها نمیکنند و از آن حمایت راهبردی به عمل میآورند.

هفتمین دلیل، نقش فولاد بهعنوان شاخص آماری توسعه صنعتی است. تولید سرانه فولاد یا مصرف سرانه فولاد از دیرباز یکی از شاخصهایی بوده که اقتصاددانان صنعتی برای سنجش سطح صنعتیشدن کشورها استفاده میکنند. معمولاً با رشد صنعتی، تقاضا برای فولاد افزایش مییابد. هرچند در اقتصادهای بسیار پیشرفته سهم خدمات بالا میرود، اما زیرساخت و پایه صنعتی آنها بر دههها سرمایهگذاری در فولاد استوار بوده است. جهش تولید فولاد چین در دو دهه اخیر، نمونهای روشن از همبستگی میان گسترش صنعت فولاد و تبدیلشدن به یک قدرت صنعتی جهانی است.

در نهایت، باید به پیوند صنعت فولاد با بهرهوری انرژی و محیطزیست اشاره کرد. صنعت فولاد یکی از انرژیبرترین صنایع است و مدیریت مصرف انرژی، کاهش آلایندهها و حرکت بهسمت فناوریهای کمکربن، چالشهای بزرگی در این حوزه هستند. کشورهایی که بتوانند فولاد را با فناوریهای پاکتر و بهرهورتر تولید کنند، نهتنها مزیت رقابتی اقتصادی بهدست میآورند، بلکه در مسیر توسعه پایدار نیز پیشرو خواهند بود. این موضوع نشان میدهد که قدرت در صنعت فولاد فقط به حجم تولید محدود نیست، بلکه کیفیت فناوری و کارایی نیز اهمیت دارد.

در مجموع، صنعت فولاد را میتوان آیینهای از توان صنعتی، فناورانه، مدیریتی و راهبردی یک کشور دانست. از زیرساخت و زنجیره تولید گرفته تا امنیت ملی و نوآوری فناورانه، فولاد در لایههای مختلف قدرت صنعتی حضور دارد. به همین دلیل است که هرگاه نام قدرتهای صنعتی جهان مطرح میشود، پشت آنها صنعتی ایستاده که شاید در ظاهر ساده به نظر برسد، اما در واقع یکی از پیچیدهترین و اثرگذارترین ارکان اقتصاد مدرن است.

مطالب مشابه:

مجتمع فولاد روهینا جنوب – تولید فولاد با استفاده از هیدروژن بجای زغالسنگ یکی از مهمترین تحولات فناورانه در مسیر صنعت کمکربن به شمار میرود. صنعت فولاد بهطور سنتی وابستگی شدیدی به سوختهای فسیلی، بهویژه زغالسنگ ککشو، داشته است و همین موضوع آن را به یکی از بزرگترین منابع انتشار دیاکسیدکربن در جهان تبدیل کرده است. با افزایش نگرانیها درباره تغییرات اقلیمی و فشارهای قانونی و اقتصادی برای کاهش انتشار گازهای گلخانهای، فناوری فولاد هیدروژنی بهعنوان راهکاری انقلابی مطرح شده که میتواند ساختار این صنعت قدیمی را دگرگون کند.

روش سنتی تولید فولاد و چالش کربن

در روش متداول کوره بلند (Blast Furnace)، سنگآهن که عمدتاً اکسید آهن است، با کک (نوعی زغالسنگ فرآوریشده) واکنش میدهد. کربن موجود در کک، اکسیژن را از سنگآهن جدا میکند و آهن مذاب تولید میشود. اما محصول جانبی اصلی این واکنش، دیاکسیدکربن (CO₂) است. برای تولید هر تن فولاد خام، بهطور میانگین حدود ۱.۸ تا ۲ تن CO₂ در این مسیر منتشر میشود. با توجه به اینکه سالانه بیش از ۱.۸ میلیارد تن فولاد در جهان تولید میشود، سهم این صنعت در انتشار جهانی بسیار قابل توجه است.

مشکل اصلی اینجاست که در روش سنتی، کربن نهتنها منبع انرژی، بلکه عامل شیمیایی احیاکننده نیز هست. بنابراین حذف آن ساده نیست و نیازمند جایگزینی است که بتواند همان نقش شیمیایی را بدون تولید CO₂ ایفا کند.

هیدروژن بهعنوان عامل احیاکننده

در فناوری جدید، هیدروژن (H₂) بهجای کربن برای احیای سنگآهن استفاده میشود. واکنش اصلی به این صورت است:

اکسید آهن + هیدروژن → آهن فلزی + بخار آب

بهجای تولید دیاکسیدکربن، محصول جانبی این فرآیند آب (بهصورت بخار) است. اگر هیدروژن مورد استفاده از منابع تجدیدپذیر و از طریق الکترولیز آب تولید شود (موسوم به «هیدروژن سبز»)، کل زنجیره تولید فولاد میتواند تقریباً بدون کربن باشد.

این فرآیند معمولاً در قالب فناوری «احیای مستقیم سنگآهن» (DRI: Direct Reduced Iron) انجام میشود. در این روش، گندلههای سنگآهن در دمای بالا ولی پایینتر از نقطه ذوب، در تماس با گاز هیدروژن قرار میگیرند و به آهن اسفنجی تبدیل میشوند. سپس این آهن اسفنجی در کوره قوس الکتریکی ذوب شده و فولاد تولید میشود.

بزرگترین مزیت این روش، کاهش چشمگیر انتشار CO₂ است. در صورت استفاده کامل از هیدروژن سبز و برق تجدیدپذیر در کورههای قوس الکتریکی، انتشار کربن میتواند تا بیش از ۹۰ درصد نسبت به روش کوره بلند کاهش یابد. این موضوع برای کشورها و شرکتهایی که متعهد به اهداف «خالص صفر (Net Zero) هستند»، اهمیت استراتژیک دارد.

علاوه بر کاهش CO₂، آلایندههای دیگری مانند اکسیدهای گوگرد و ذرات معلق نیز کمتر تولید میشوند، زیرا زغالسنگ از چرخه حذف میشود. در نتیجه، این فناوری نهتنها به مقابله با تغییر اقلیم کمک میکند، بلکه کیفیت هوا در مناطق صنعتی را نیز بهبود میبخشد.

چالشهای فنی و اقتصادی

با وجود جذابیت بالا، تولید فولاد با هیدروژن بدون چالش نیست. نخستین چالش، تأمین حجم عظیم هیدروژن است. تولید هیدروژن سبز از طریق الکترولیز به مقدار زیادی برق نیاز دارد. برای یک کارخانه فولاد بزرگ، مصرف برق میتواند در حد مصرف یک شهر متوسط باشد. بنابراین توسعه همزمان نیروگاههای بادی، خورشیدی یا آبی ضروری است.

چالش دوم، زیرساخت ذخیرهسازی و انتقال هیدروژن است. هیدروژن گازی سبک، قابل اشتعال و دارای ویژگیهای نفوذپذیری بالاست و نگهداری و انتقال آن نیازمند لولهها، مخازن و استانداردهای ایمنی ویژه است. از نظر متالورژیکی نیز، رفتار احیای سنگآهن با هیدروژن کمی متفاوت از گازهای کربنی است. کنترل دما، سرعت واکنش و کیفیت آهن اسفنجی تولیدی نیازمند بهینهسازیهای دقیق است تا خواص مکانیکی فولاد نهایی حفظ شود.

در حال حاضر، فولاد هیدروژنی گرانتر از فولاد تولیدشده با روش سنتی است. دلیل اصلی، هزینه بالای هیدروژن سبز و برق تجدیدپذیر است. با این حال، انتظار میرود با کاهش قیمت انرژیهای تجدیدپذیر، بهبود فناوری الکترولیز و اعمال مالیات کربن یا محدودیتهای زیستمحیطی، شکاف هزینه بهتدریج کمتر شود.

سرمایهگذاری اولیه برای تبدیل یا احداث کارخانههای جدید نیز بسیار بالاست. شرکتها باید کورههای جدید، سیستمهای DRI، تجهیزات الکترولیز و زیرساختهای هیدروژن را نصب کنند. این موضوع نیازمند حمایتهای دولتی، مشوقهای مالی و سیاستهای پایدار بلندمدت است.

وضعیت جهانی و پروژههای پیشرو

چندین کشور صنعتی پیشرفته بهطور جدی وارد این حوزه شدهاند. در اروپا، پروژههایی در سوئد، آلمان و فنلاند در حال توسعهاند که هدف آنها تولید فولاد تجاری با استفاده از هیدروژن سبز است. این کشورها به دلیل دسترسی به برق کمکربن (آبی، بادی و هستهای) مزیت نسبی دارند. برخی شرکتهای بزرگ خودروسازی و ساختمانی نیز قراردادهایی برای خرید «فولاد سبز» امضا کردهاند تا ردپای کربنی محصولات خود را کاهش دهند. این روند نشان میدهد که تقاضا برای فولاد کمکربن در حال شکلگیری است و بازار بهتدریج حاضر است برای محصول پاکتر، هزینه بیشتری بپردازد.

برای کشورهایی که تولیدکننده بزرگ فولاد هستند، این تحول هم فرصت و هم تهدید است. از یک سو، اگر نتوانند فناوریهای کمکربن را بپذیرند، ممکن است در آینده با تعرفههای کربنی یا محدودیتهای صادراتی مواجه شوند. از سوی دیگر، کشورهایی که منابع غنی انرژی تجدیدپذیر (خورشید، باد) دارند، میتوانند به قطب تولید هیدروژن سبز و فولاد پاک تبدیل شوند. این موضوع نیازمند برنامهریزی ملی، توسعه زیرساخت برق، سرمایهگذاری در تحقیق و توسعه و تربیت نیروی انسانی متخصص است.

در پایان:

تولید فولاد با هیدروژن بهجای زغالسنگ یکی از کلیدیترین مسیرهای کاهش کربن در صنایع سنگین است. این فناوری با جایگزینی کربن بجای هیدروژن در نقش احیاکننده، انتشار دیاکسیدکربن را بهطور بنیادین کاهش میدهد. با وجود چالشهای فنی، زیرساختی و اقتصادی، روند جهانی نشان میدهد که حرکت بهسوی فولاد هیدروژنی آغاز شده و احتمالاً در دهههای آینده به یکی از استانداردهای اصلی تولید فولاد تبدیل خواهد شد. موفقیت در این مسیر وابسته به توسعه انرژیهای تجدیدپذیر، کاهش هزینه هیدروژن سبز و همکاری نزدیک میان دولتها، صنعت و مراکز پژوهشی است. این تحول میتواند نقشی تعیینکننده در دستیابی به اقتصاد کمکربن و مهار تغییرات اقلیمی ایفا کند.

مطالب مشابه:

مجتمع فولاد روهینا جنوب – صنعت ساختمانسازی بهعنوان یکی از مهمترین بخشهای توسعه شهری و اقتصادی، نیازمند چارچوبهای قانونی و فنی دقیق است تا ایمنی، دوام و کیفیت سازهها تضمین شود. قوانین ساختمان و استانداردهای فولاد نقش محوری در این چارچوب ایفا میکنند، زیرا فولاد یکی از پرکاربردترین مصالح در سازههای مدرن به شمار میرود. از ساختمانهای مسکونی و تجاری گرفته تا پلها و سازههای صنعتی، رعایت مقررات ساختمانی و استانداردهای فولاد نهتنها از بروز حوادث جلوگیری میکند، بلکه به افزایش عمر مفید سازه و بهینهسازی هزینهها نیز کمک میکند.

قوانین ساختمان و اهداف آنها

قوانین ساختمان مجموعهای از مقررات فنی، حقوقی و اجرایی هستند که بهمنظور تضمین ایمنی ساکنان، حفاظت از محیطزیست و ارتقای کیفیت ساختوساز تدوین میشوند. این قوانین معمولاً شامل ضوابط مربوط به طراحی سازه، اجرا، مصالح ساختمانی، تأسیسات مکانیکی و الکتریکی و همچنین الزامات ایمنی در برابر زلزله، آتشسوزی و سایر خطرات طبیعی هستند. هدف اصلی این قوانین، کاهش ریسکهای جانی و مالی و ایجاد هماهنگی میان فعالان صنعت ساختمان است.

در بسیاری از کشورها، از جمله ایران، قوانین ساختمان در قالب «مقررات ملی ساختمان» تدوین شدهاند که اجرای آنها برای تمامی پروژههای ساختمانی الزامی است. این مقررات با توجه به شرایط اقلیمی، لرزهخیزی و نیازهای بومی هر کشور تنظیم میشوند و بهصورت دورهای مورد بازنگری قرار میگیرند تا با پیشرفتهای علمی و فنی همگام باشند.

در این میان، فولاد به دلیل مقاومت بالا، شکلپذیری مناسب و قابلیت بازیافت، یکی از مهمترین مصالح ساختمانی محسوب میشود. استفاده از فولاد در اسکلت سازهها باعث افزایش مقاومت در برابر بارهای ثقلی و جانبی، بهویژه زلزله میشود. همچنین امکان پیشساختگی قطعات فولادی موجب افزایش سرعت اجرا و کاهش خطاهای انسانی در کارگاههای ساختمانی میگردد.

با وجود مزایای فراوان، استفاده نادرست یا غیراستاندارد از فولاد میتواند خطرات جدی به همراه داشته باشد. به همین دلیل، استانداردهای فولاد بهعنوان مکمل قوانین ساختمان، مشخصات فنی دقیق این ماده را تعیین میکنند.

استانداردهای فولاد و ضرورت آنها

استانداردهای فولاد مجموعهای از دستورالعملها و معیارهای فنی هستند که ویژگیهای مکانیکی، شیمیایی و ابعادی فولاد را مشخص میکنند. این استانداردها تضمین میکنند که فولاد مورد استفاده در ساختمان دارای کیفیت یکنواخت و قابلاطمینان باشد. از جمله مهمترین ویژگیهایی که در استانداردهای فولاد مورد توجه قرار میگیرند میتوان به مقاومت کششی، حد تسلیم، درصد کربن، انعطافپذیری و مقاومت در برابر خوردگی اشاره کرد.

استانداردهای فولاد میتوانند ملی یا بینالمللی باشند. برای مثال، استانداردهای ASTM و AISC در آمریکا، Eurocode در اروپا و استانداردهای ملی ایران هرکدام چارچوب مشخصی برای تولید و کاربرد فولاد در سازهها ارائه میدهند. هماهنگی میان این استانداردها و قوانین ساختمان، نقش مهمی در تضمین ایمنی سازهها دارد.

قوانین ساختمان معمولاً بهطور مستقیم یا غیرمستقیم به استانداردهای فولاد ارجاع میدهند. به این معنا که طراحان و مجریان موظفاند از فولادی استفاده کنند که با استانداردهای مشخصشده در مقررات ساختمانی مطابقت داشته باشد. برای نمونه، در طراحی سازههای فولادی، نوع فولاد، روش اتصال اعضا و ضوابط جوشکاری و پیچومهره همگی باید مطابق با استانداردهای معتبر انجام شوند.

این ارتباط باعث میشود که از مرحله طراحی تا اجرا و بهرهبرداری، کیفیت مصالح و روشهای ساخت تحت کنترل باشد. همچنین نظارت مهندسان ناظر و مراجع قانونی بر اجرای صحیح این ضوابط، از تخلفات ساختمانی و استفاده از مصالح نامرغوب جلوگیری میکند.

نقش استانداردهای فولاد در ایمنی سازهها

یکی از مهمترین دلایل تدوین استانداردهای فولاد، افزایش ایمنی سازهها در برابر بارهای غیرمنتظره مانند زلزله، باد شدید و ضربه است. فولاد استاندارد دارای رفتار قابل پیشبینی تحت بارگذاری است و این ویژگی به مهندسان اجازه میدهد تا سازههایی با عملکرد مطمئن طراحی کنند. در مناطق زلزلهخیز، استفاده از فولاد با شکلپذیری بالا اهمیت ویژهای دارد، زیرا این نوع فولاد میتواند انرژی زلزله را جذب کرده و از فروپاشی ناگهانی سازه جلوگیری کند.

اجرای صحیح قوانین ساختمان و استانداردهای فولاد نیازمند سیستمهای کنترل کیفیت مؤثر است. آزمایشهای مکانیکی و شیمیایی بر روی نمونههای فولاد، بازرسی جوشها و اتصالات و نظارت مستمر در کارگاههای ساختمانی از جمله اقداماتی هستند که برای اطمینان از رعایت استانداردها انجام میشوند. بدون این نظارتها، حتی بهترین قوانین و استانداردها نیز کارایی لازم را نخواهند داشت.

با پیشرفت فناوری و معرفی فولادهای نوین با خواص بهبودیافته، قوانین ساختمان و استانداردهای فولاد نیز باید بهروز شوند. یکی از چالشهای اصلی در این زمینه، فاصله میان مقررات و اجرای عملی آنهاست. آموزش مهندسان، پیمانکاران و کارگران ساختمانی و افزایش آگاهی عمومی میتواند به کاهش این فاصله کمک کند.

در پایان:

قوانین ساختمان و استانداردهای فولاد دو رکن اساسی در تضمین ایمنی، کیفیت و پایداری سازهها هستند. رعایت این ضوابط نهتنها از بروز خسارات جانی و مالی جلوگیری میکند، بلکه به توسعه پایدار و استفاده بهینه از منابع نیز کمک مینماید. با توجه به نقش حیاتی فولاد در سازههای امروزی، توجه مستمر به استانداردهای آن و هماهنگی کامل با قوانین ساختمان، ضرورتی انکارناپذیر برای آینده صنعت ساختمان به شمار میرود.

مطالب مشابه:

مجتمع فولاد روهینا جنوب – نوآوریهای پیشرفته متالورژیکی، امکانات جدیدی را در مهندسی سازه ایجاد میکنند. آلیاژهای پیشرفته فولاد، انعطافپذیری بیسابقهای را در طراحی سازههایی که همزمان قویتر، سبکتر و مقاومتر از همیشه هستند، به معماران و مهندسان میدهند.

در واقع، فولادهای کم آلیاژ با استحکام بالا (HSLA) را میتوان به طور دقیق به عنوان انقلابی در ساخت و ساز معاصر توصیف کرد. این مواد از طریق افزودن دقیق و کالیبره شده عناصری مانند تیتانیوم به خواص برتر خود دست مییابند.

نتایج خارقالعاده است. فولادهای HSLA دارای استحکام تسلیم بیش از ۵۵۰ مگاپاسکال هستند و در عین حال قابلیت جوشکاری و شکلپذیری عالی را حفظ میکنند. این بدان معناست که سازندگان میتوانند با مقاطع نازکتر بدون به خطر انداختن یکپارچگی سازه کار کنند و منجر به کاهش وزن در طول پروژهها (از فونداسیونهای سبکتر گرفته تا کاهش هزینههای حمل و نقل) شوند.

پوششهای مقاوم در برابر خوردگی

شیمی پیچیده سیستمهای پوشش مدرن، موانع چندلایهای ایجاد میکند که میتواند طول عمر سازههای فولادی را تا دههها افزایش دهد، بهویژه در محیطهای چالشبرانگیز که رطوبت، نمک و آلایندههای صنعتی تهدیدات مداومی را ایجاد میکنند.

آسترهای غنی از روی، پایه بسیاری از سیستمهای پوششی با کارایی بالا هستند. این فرمولاسیونها حاوی ذرات فلزی روی هستند که محافظت کاتدی ایجاد میکنند. این سیستمها هنگامی که با پوششهای میانی اپوکسی و پوششهای رویی پلی اورتان ترکیب میشوند، لایههای دفاعی بادوامی ایجاد میکنند که قادر به تحمل دههها قرار گرفتن در معرض عوامل جوی در محیطهای ساحلی و صنعتی هستند.

پوششهای نانوسرامیکی، نمایانگر لبهی فناوری محافظت در برابر خوردگی هستند. این فرمولاسیونهای پیشرفته، نانوذراتی را در خود جای دادهاند که موانعی فوقالعاده متراکم و نفوذناپذیر در سطح مولکولی ایجاد میکنند. نتیجه، پوششهایی است که نازکتر، انعطافپذیرتر و مؤثرتر از جایگزینهای سنتی هستند، در حالی که اغلب به دلیل کاهش انتشار ترکیبات آلی فرار (VOC) با محیط زیست سازگارتر نیز میباشند. (پیشنهاد میشود مطلب پایان کابوس خوردگی فولاد با پوششهای خود ترمیم شونده را مطالعه کنید.)

راهکارهایی برای نسل بعدی حفاظت در برابر آتش

محافظت در برابر آتش همیشه یک جنبه حیاتی در ساخت فولاد بوده است، زیرا فولاد محافظت نشده در معرض آتش، استحکام خود را از دست میدهد. پوششهای منبسطشونده، محافظت غیرفعال در برابر آتش را بهبود بخشیدهاند.

با افزایش دما، پوششهای متورم شونده منبسط میشوند و یک لایه عایق ایجاد میکنند که فولاد زیرین را محافظت میکند. این انبساط توسط واکنشهای شیمیایی درون پوشش که گازها را آزاد میکنند، ایجاد میشود و باعث میشود که مواد کف کنند و عایق حرارتی حیاتی را در مراحل اولیه آتشسوزی فراهم کنند.

نوآوریهای گالوانیزه

گالوانیزه کردن، فرآیند اعمال پوشش روی بر روی فولاد میباشد که بیش از ۱۵۰ سال از سازهها محافظت کرده است. این فناوری تا به امروز در حال پیشرفت است. به همین دلیل، تکنیکهای مدرن گالوانیزه کردن در مقایسه با روشهای سنتی، عملکرد بهتر، تطبیقپذیری بیشتر و پایداری بهبود یافتهای را ارائه میدهند.

گالوانیزه گرم، استاندارد طلایی برای بسیاری از کاربردها است که در آن اجزای فولادی در روی مذاب در دمای تقریبی ۴۵۰ درجه سانتیگراد غوطهور میشوند تا پوششهای فلزی با ضخامت معمولاً ۷۰ تا ۱۰۰ میکرون ایجاد شود. این فرآیند یک پیوند متالورژیکی بین روی و فولاد ایجاد میکند که از دوام فوقالعادهای برخوردار است.

نوآوریهای اخیر در شیمی حمام و کنترل دما، یکنواختی پوشش را بهبود بخشیده و تشکیل عیوب سطحی را که قبلاً برای رنگآمیزی بعدی فولاد مشکلساز بودند، کاهش داده است.

فولادهای سبک، کمهزینه و کارا

فولاد فوق مستحکم یکی دیگر از پیشرفتهای مهم در ساخت فولاد مدرن است. این مواد پیشرفته، سازهها را قادر میسازند که با استفاده از مواد بسیار کمتر، به ظرفیت باربری معادل یا برتر دست یابند. این پیشرفت، پیامدهای بزرگی برای ساخت و ساز از نظر اقتصادی، پایداری و امکانات معماری دارد.

فولادهای پیشرفته با استحکام بالا (AHSS) دارای استحکام کششی هستند که تنها چند دهه پیش غیرممکن به نظر میرسید. گریدهای AHSS نسل سوم میتوانند از 1500 مگاپاسکال فراتر روند و در عین حال شکلپذیری لازم برای ساخت و عملکرد سازه را حفظ کنند. این ترکیب به طراحان اجازه میدهد تا مقاطع نازکتری را تعیین کنند که بارهای مرده را در سراسر سازهها کاهش میدهد.

مطالب شابه:

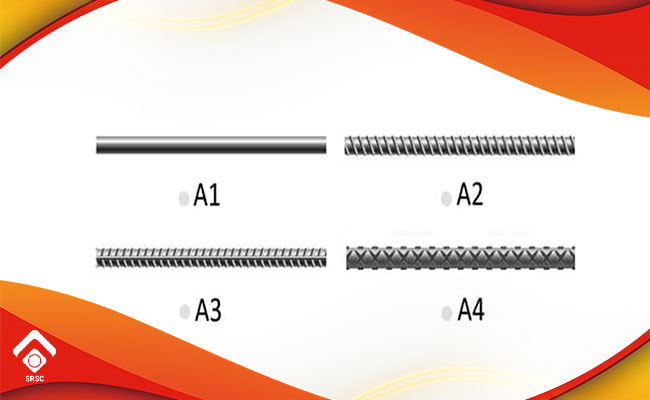

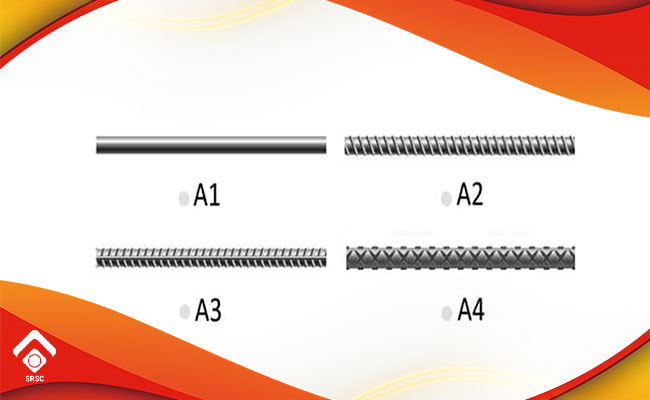

مجتمع فولاد روهینا جنوب – میلگرد یکی از اصلیترین مصالح مورد استفاده در صنعت ساختمان است که نقش بسیار مهمی در افزایش مقاومت کششی بتن ایفا میکند. بتن بهطور ذاتی در برابر فشار مقاوم است، اما در برابر کشش عملکرد ضعیفی دارد. به همین دلیل از میلگرد بهعنوان عضو تقویتکننده استفاده میشود. میلگردها بر اساس استانداردهای مختلف، بهویژه استاندارد ملی ایران (برگرفته از استاندارد روسی GOST)، به انواع مختلفی تقسیم میشوند که رایجترین آنها میلگردهای A1، A2، A3 و A4 هستند. در این مقاله تمرکز بر بررسی تفاوتهای میلگردهای A2، A3 و A4 از نظر خواص مکانیکی، شکل ظاهری، کاربرد و مزایا و معایب هرکدام خواهد بود. میلگردهای مورد استفاده در ایران طبق استاندارد ISIRI 3132 دستهبندی میشوند.

میلگرد A2

میلگرد A2 از نوع میلگردهای نیمهسخت محسوب میشود. این میلگرد دارای آج مارپیچی (آج فنری) است و نسبت به میلگرد A1 مقاومت بیشتری دارد. میلگرد A2 دارای مشخصات زیر میباشد:

- تنش تسلیم: حداقل ۳۴۰ مگاپاسکال

- مقاومت کششی: حداقل ۵۰۰ مگاپسکال

- درصد تغییر شکل (ازدیاد طول): حداقل ۱۹٪

میلگرد A2 دارای انعطافپذیری مناسبی است و تا حدی قابلیت خمکاری دارد. با این حال، خمکاری باید با دقت انجام شود تا از ترکخوردگی جلوگیری شود. این میلگرد در خاموت زنی، ساخت سازههای سبک، ساخت تیرچه و اجزای فرعی و همچنین در پروژههایی که نیاز به شکل پذیری متوسط دارند، کاربرد دارد و از مزایا و معایب میلگرد A2 میتوان به موارد زیر اشاره کرد:

مزایا:

- انعطافپذیری مناسب

- قیمت متعادل

- مناسب برای عملیات خمکاری محدود

معایب:

- مقاومت کمتر نسبت به A3 و A4

- مناسب نبودن برای اعضای باربر اصلی

میلگرد A3

میلگرد A3 یکی از پرمصرفترین میلگردها در صنعت ساختمان است. این میلگرد دارای آج جناقی یا هفتهشتی بوده و از نوع فولاد سخت محسوب میشود که مشخصات زیرا را دارا میباشد:

- تنش تسلیم: حداقل ۴۰۰ مگاپاسکال

- مقاومت کششی: حداقل ۶۰۰ مگاپاسکال

- درصد تغییر شکل: حداقل ۱۴٪

میلگرد A3 نسبت به A2 مقاومت بالاتری دارد اما انعطافپذیری آن کمتر است. این میلگرد عملاً برای خمکاری زیاد مناسب نیست و جوشکاری آن نیز توصیه نمیشود. از این نوع میلگرد برای ساخت ستونها، تیرها، فوندانسیون و اجزای اصلی سازههای بتونی استفاده میشود. میلگرد A3 دارای مزایا و معایب زیر میباشد:

مزایا:

- مقاومت کششی و فشاری بالا

- چسبندگی مناسب با بتن

- کاربرد گسترده در سازههای بتنآرمه

معایب:

- شکنندگی بیشتر نسبت به A2

- محدودیت در خمکاری و جوشکاری نسبت به A2

میلگرد A4

میلگرد A4 از جدیدترین و مقاومترین انواع میلگردهای مورد استفاده در ایران است. این میلگرد از فولاد با مقاومت بالا (High Strength) تولید میشود و دارای آج مرکب یا دوکیشکل است. مشخصات میلگرد A4 به شرح زیر میشد:

- تنش تسلیم: حداقل ۵۰۰ مگاپاسکال

- مقاومت کششی: حداقل ۶۵۰ مگاپاسکال

- درصد تغییر شکل: حداقل ۱۲٪

میلگرد A4 دارای مقاومت بسیار بالا و وزن کمتر نسبت به میلگردهای A2 و A3 برای تحمل بار مشابه است. این ویژگی باعث کاهش مصرف فولاد در پروژهها میشود. میلگرد A4 در ساخت برجها و ساختمانهای بلند مرتبه، پلها، سازههای خاص با بارگذاری سنگین و پروژههای صنعتی و زیربنایی، کاربرد دارد که البته دارای مزایا و معایب زیر نیز میباشد:

مزایا:

- مقاومت بسیار بالا

- کاهش وزن کلی سازه

- صرفهجویی اقتصادی در پروژههای بزرگ

معایب:

- قیمت بالاتر

- شکلپذیری کمتر

- نیاز به طراحی و اجرای دقیقتر

جدول مقایسه کلی میلگردهای A2، A3 و A4

نکات مهم در انتخاب میلگرد

انتخاب نوع میلگرد باید بر اساس عوامل زیر انجام شود:

- نوع سازه (مسکونی، صنعتی، پل، برج)

- میزان بارگذاری

- شرایط لرزهخیزی منطقه

- الزامات آییننامهای

- هزینه و صرفه اقتصادی

در مناطق زلزلهخیز، ترکیب مقاومت و شکلپذیری اهمیت زیادی دارد؛ بنابراین معمولاً استفاده از میلگرد A3 با طراحی صحیح رایجتر است، هرچند میلگرد A4 در پروژههای مهندسی پیشرفته جایگاه ویژهای پیدا کرده است.

میلگردهای A2، A3 و A4 هرکدام دارای ویژگیها و کاربردهای خاص خود هستند. میلگرد A2 به دلیل انعطافپذیری مناسب، بیشتر در اجزای فرعی استفاده میشود. میلگرد A3 بهعنوان پرکاربردترین نوع، نقش اصلی در سازههای بتنآرمه دارد و تعادل مناسبی بین مقاومت و هزینه ایجاد میکند. میلگرد A4 با مقاومت بسیار بالا، گزینهای ایدهآل برای پروژههای بزرگ و خاص است، اما نیازمند طراحی و اجرای دقیقتری میباشد. شناخت تفاوت این میلگردها به مهندسان و مجریان کمک میکند تا ایمنی، دوام و صرفه اقتصادی سازه را به حداکثر برسانند.

مطالب مشابه:

مجتمع فولاد روهینا جنوب – کوره قوس الکتریکی (Electric Arc Furnace – EAF) یکی از مهمترین تجهیزات تولید فولاد در صنعت مدرن است که طی دهههای اخیر جایگاه ویژهای در کارخانههای فولادسازی پیدا کرده است. این فناوری با بهرهگیری از انرژی الکتریکی برای ذوب مستقیم قراضه فولادی یا آهن اسفنجی، امکان تولید فولاد با کیفیت بالا، کاهش مصرف انرژی فسیلی و افزایش انعطافپذیری در تولید را فراهم کرده است. امروزه بسیاری از کشورها برای کاهش اثرات زیستمحیطی، بهبود بهرهوری و مدیریت مواد اولیه، به سمت افزایش ظرفیت تولید فولاد با استفاده از کورههای قوس الکتریکی حرکت کردهاند. در این مقاله به معرفی ساختار، عملکرد، انواع، مزایا و کاربردهای این کورهها در صنعت فولاد پرداخته میشود.

ساختار و اصول عملکرد کوره قوس الکتریکی

کوره قوس الکتریکی یک محفظه نسوز است که از الکترودهای گرافیتی برای ایجاد قوس الکتریکی استفاده میکند. هنگامی که الکترودها به بار داخل کوره نزدیک میشوند، اختلاف پتانسیل بالا موجب ایجاد قوس الکتریکی شده و دمایی بین ۱۵۰۰ تا ۳۵۰۰ درجه سانتیگراد تولید میکند. این دما بهحدی بالاست که میتواند انواع فلزات آهنی، بهویژه قراضه فولادی، را بهسرعت ذوب کند.

ساختار اصلی کوره قوس الکتریکی شامل بخشهای زیر است:

- پوسته فولادی و جداره نسوز: پوسته به صورت استوانهای طراحی میشود و با مواد نسوز پوشانده میشود تا در برابر حرارت شدید مقاوم بماند.

- الکترودهای گرافیتی: الکترودها نقش اصلی در تولید قوس الکتریکی دارند. این الکترودها مصرفی هستند و طی عملیات ذوب به تدریج کوتاه میشوند.

- درپوش و سیستمهای چرخشی: درپوش کوره امکان ورود الکترودها و کنترل هدررفت انرژی را فراهم میکند. همچنین تکیهگاههای چرخان کمک میکنند تا فولاد مذاب به راحتی تخلیه شود.

- سیستم خنککننده: بهدلیل دمای بسیار بالا، پوسته و درپوش کوره معمولاً با آب یا گازهای خنککننده محافظت میشوند.

اصل کار کوره قوس الکتریکی بسیار ساده است، انرژی برق به قوس تبدیل شده و قوس نیز انرژی حرارتی لازم برای ذوب بار را فراهم میکند. کنترل دقیق دما و زمان ذوب باعث شده است که امروزه کیفیت فولاد تولیدی با این روش بسیار بالا باشد.

مواد اولیه مصرفی در کوره قوس الکتریکی

مهمترین ماده اولیه در کوره قوس الکتریکی، قراضه فولادی است. این روش بهطور قابل توجهی وابستگی صنعت فولاد به سنگ آهن را کاهش داده و اهمیت بازیافت را افزایش داده است. علاوه بر قراضه، آهن اسفنجی (DRI) و آهن گرم بریکتشده (HBI) نیز برای کنترل کیفیت شیمیایی فولاد مورد استفاده قرار میگیرند. مواد دیگری مانند آهک، دولومیت و فروآلیاژها نیز در حین ذوب یا پالایش افزوده میشوند تا کیفیت فولاد نهایی تنظیم شود.

مراحل تولید فولاد در کوره قوس الکتریکی

فرایند تولید فولاد در EAF معمولاً شامل مراحل زیر است:

- شارژ مواد اولیه: قراضه فولادی یا آهن اسفنجی بهطور مکانیزه وارد کوره میشود. میزان و ترکیب مواد اولیه تأثیر مستقیم بر کیفیت فولاد دارد.

- ذوب توسط قوس الکتریکی: الکترودها پایین آورده شده و قوس برقرار میشود. در این مرحله بخش عمده مواد اولیه ذوب میشود و حمام مذاب شکل میگیرد.

- تصفیه و احیا: در این مرحله عناصر غیرمطلوب مانند گوگرد، فسفر و اکسیژن از مذاب حذف میشوند. تزریق اکسیژن یا افزودن سربارهسازها نقش مهمی در این فرآیند دارد.

- همگنسازی و رساندن ترکیب به استاندارد: با افزودن فروآلیاژها، ترکیب شیمیایی فولاد تنظیم شده و خواص مکانیکی نهایی کنترل میشود.

- تخلیه و ریختهگری: در پایان، فولاد مذاب از طریق دهانه خروجی به پاتیل ریخته میشود تا برای ریختهگری مداوم یا قالبگیری آماده شود.

انواع کوره قوس الکتریکی

کورههای قوس الکتریکی از نظر ساختار و کاربرد انواع مختلفی دارند:

۱. کورههای قوس AC

این نوع با استفاده از جریان متناوب کار میکند و رایجترین نوع EAF در جهان است. سه الکترود گرافیتی در آن قرار دارد و هزینه نگهداری و برق مصرفی آن مناسب است.

۲. کورههای قوس DC

در این کورهها تنها یک الکترود گرافیتی استفاده میشود و جریان مستقیم پایداری بیشتر و مصرف الکترود کمتری ایجاد میکند. هرچند هزینه ساخت و تجهیزات آن بالاتر است.

۳. کورههای قوس کوچک آزمایشگاهی و واحدهای ویژه

این نوع در مقیاس کوچک برای تحقیقات، تولید آلیاژهای خاص و کاربردهای صنعتی ظریف استفاده میشود.

مزایای کوره قوس الکتریکی نسبت به کوره بلند

صنعت فولاد بهطور سنتی با کمک کوره بلند و کنورتور اکسیژنی (BOF) به تولید فولاد میپردازد. اما افزایش مصرف انرژیهای پاک و نیاز به کاهش آلایندگی، باعث محبوبیت روزافزون EAF شده است. مهمترین مزایای کوره قوس الکتریکی عبارت است از:

- کاهش مصرف سوختهای فسیلی: این کورهها با برق کار میکنند و بههمین دلیل آلایندگی بسیار کمتری دارند.

- قابلیت استفاده از قراضه فولادی: بازیافت فولاد هزینه انرژی را کاهش و پایداری محیطزیست را تقویت میکند.

- انعطافپذیری در تولید: ظرفیتهای مختلف، امکان تولید انواع فولاد خاص را فراهم میکند.

- زمان ذوب کوتاهتر: فرایند ذوب در EAF نسبت به روشهای سنتی سریعتر است.

- قابلیت کنترل دقیق ترکیب شیمیایی: تولید فولادهای آلیاژی و باکیفیت در این سیستم بسیار سادهتر است.

چالشها و معایب کوره قوس الکتریکی

با وجود مزایا، EAF نیز محدودیتهایی دارد:

- کیفیت قراضه مورد استفاده باید مناسب باشد؛ قراضه آلوده میتواند مشکلاتی در کیفیت فولاد ایجاد کند.

- نوسانات برق و نیاز به توان بالا چالش اصلی بهرهبرداری است.

- الکترودهای گرافیتی قیمت بالایی دارند و مصرف آنها هزینه قابل توجهی ایجاد میکند.

با این وجود، پیشرفت فناوری در سالهای اخیر بسیاری از این مشکلات را برطرف کرده است.

نقش کوره قوس الکتریکی در آینده صنعت فولاد

افزایش توجه جهانی به انرژیهای تجدیدپذیر، کاهش انتشار کربن و مدیریت منابع طبیعی، سبب شده است کوره قوس الکتریکی به فناوری اصلی تولید فولاد در آینده تبدیل شود. بسیاری از کشورها در حال جایگزینی کورههای سنتی با EAF هستند. استفاده فزاینده از آهن اسفنجی در کنار قراضه، امکان تولید فولاد با کیفیت بالا و کمترین آلودگی را فراهم کرده است.

تحقیقات جدید در زمینه الکترودهای با راندمان بالا، کنترل هوشمند انرژی و بهینهسازی سربارهسازی نیز به بهبود عملکرد و کاهش هزینهها کمک کردهاند. بدون شک EAF ستون اصلی تولید فولاد سبز و پایدار در دهههای آینده خواهد بود.

مطالب مشابه:

مجتمع فولاد روهینا جنوب – در صنعت پیشرفته خودرو، نام استانداردها پیوسته به گوش میخورد. مراجع بزرگی مانند DIN آلمان، EN اروپایی، SAE آمریکایی و ASTM جهانی، همگی در تعریف مشخصات فولادهای آلیاژی نقش محوری دارند. این استانداردها بهعنوان چارچوبهای ضروری، تضمین میکنند که مواد اولیه دارای ترکیبات شیمیایی و خواص مکانیکی پایه مشخصی هستند. بسیاری از مهندسان، بهویژه در مراحل اولیه انتخاب مواد، این تصور را دارند که اگر فولادی مطابق با استانداردهای بینالمللی تأیید شده باشد، قطعه نهایی تولیدشده از آن نیز بدون هیچگونه مشکلی در شرایط کاری پیشبینیشده عمل خواهد کرد.

اما تجربه عمیق در مهندسی مواد و تولید قطعات حساس خودرویی نشان میدهد که استانداردها تنها «نقطه شروع» فرآیند تضمین کیفیت و عملکرد هستند، نه «تضمین عملکرد نهایی». در محیط واقعی تولید و سرویسدهی خودرو، پیچیدگیهای فرآیند ساخت، عملیات حرارتی و شرایط بارگذاری دینامیکی، نیازمند دانشی فراتر از مندرجات خشک و عمومی یک سند استاندارد است. نادیده گرفتن این شکاف دانش میان استاندارد و کاربرد واقعی، یکی از عوامل اصلی شکستهای پرهزینه و غیرقابل پیشبینی در قطعات حیاتی خودرو است.

محدودیتهای تعریف استاندارد

استانداردهای فولاد آلیاژی، که غالباً بر اساس ترکیب شیمیایی و خواص ماکروسکوپی مواد خام در شرایط تحویل اولیه تعریف میشوند، مجموعهای مشخص از پارامترها را پوشش میدهند. این موارد بهطور معمول شامل موارد زیر است:

- محدوده عناصر شیمیایی (Chemical Composition Limits): استانداردها تعیین میکنند که عناصر اصلی (مانند کربن، سیلیسیم، منگنز) و عناصر آلیاژی (مانند نیکل، کروم، مولیبدن، وانادیم) باید در چه بازههای وزنی مشخصی قرار گیرند.

- دامنه خواص مکانیکی (Mechanical Property Ranges): این خواص معمولاً در شرایط مشخص تحویل (مانند نرمالیزه یا پس از عملیات کوئنچ و تمپر اولیه) سنجیده میشوند و شامل حداقل مقادیر استحکام کششی (( \sigma_u ))، استحکام تسلیم (( \sigma_y ))، و درصد افزایش طول (( \delta )) است.

- شرایط کلی تحویل (General Delivery Conditions): مشخص کردن وضعیت ماده در زمان تحویل به مصرفکننده، مانند نورد گرم (Hot Rolled)، آنیل شده (Annealed)، یا عملیات حرارتی شده اولیه (Preliminary Heat Treated – QT).

خلأ دانش در استانداردها

نکته حیاتی اینجاست که استانداردها معمولاً به جزئیاتی که مستقیماً بر عملکرد قطعه در سرویس تأثیر میگذارند، اشارهای نمیکنند. این موارد شامل:

- کاربرد دقیق قطعه و نوع تنش واقعی: آیا قطعه تحت بارگذاری چرخهای خستگی، ضربه (شوک)، خزش یا سایش مداوم قرار دارد؟ استانداردها این سناریوهای بارگذاری را مدلسازی نمیکنند.

- روش ساخت قطعه (Manufacturing Process): مسیر شکلدهی قطعه (فورج گرم، فورج سرد، یا ماشینکاری دقیق) تأثیر عمیقی بر جهتگیری دانهها، توزیع ناخالصیها و ایجاد تنشهای پسماند (Residual Stresses) دارد که در خواص نهایی حیاتی هستند.

- عملیات حرارتی نهایی (Final Heat Treatment): بزرگترین خلأ استانداردها، عدم تعریف دقیق پروفیل عملیات حرارتی نهایی است. سختی، عمق سختکاری، ریزساختار بهینه (مثلاً درصد مارتنزیت باقیمانده) و توزیع تنش پسماند، همگی تابعی از پروفیل کوره، نرخ سرد کردن و دماهای تمپر هستند که فراتر از دامنه مشخصات فولاد پایه استاندارد است.

همین خلأ دانشی میان مشخصات ماده اولیه (استاندارد) و الزامات عملکرد قطعه نهایی، اغلب زمینهساز شکستهای زودهنگام در محورها، میللنگها، پینها و سایر اجزای دینامیک خودرو میشود.

استاندارد مشابه، عملکرد متفاوت (تفاوتهای میکرو ساختاری پنهان)

در دنیای واقعی، مشاهده میشود که یک گرید فولادی از دو تولید کننده فولاد کاملاً مطابق با یک استاندارد مشترک (مثلاً یک گرید خاص از فولاد کروم-مولیبدن)، هنگام استفاده در یک فرآیند تولید یکسان برای یک قطعه یکسان، نتایج کاملاً متفاوتی از خود نشان میدهند. این تناقض ظاهری ناشی از متغیرهای پنهانی است که استاندارد آنها را پوشش نمیدهد:

- تفاوتهای ظریف در عناصر شیمیایی (Chemistry Nuances): استاندارد یک دامنه مجاز برای عناصر تعریف میکند (مثلاً کربن بین 0.38% تا 0.43%). اما تفاوت بین 0.39% و 0.42% کربن، پس از کوئنچ و تمپر میتواند به تفاوتهای عمدهای در سختی سطح و مقاومت به تردی (Temper Embrittlement) منجر شود. یا میزان فسفر و گوگرد که در حد مجاز تعریف شدهاند، میتوانند بر قابلیت فورج سرد و ایجاد ترکهای ریز ناشی از تنشهای پس از عملیات حرارتی اثرگذار باشند.

- یکنواختی ذوب و ناخالصیها (Inclusion Uniformity): کیفیت فرآیند ذوب (مانند استفاده از EAF به همراهVOD/VD) و میزان آخالها (Inclusions) و گازهای محلول در فلز، مستقیماً بر خواص خستگی (Fatigue Life) تأثیر میگذارد. دو ذوب با شیمی یکسان، ممکن است به دلیل تراکم و شکل آخالهای مختلف (مثلاً آلومینات در مقابل سیلیکات)، عمر خستگی متفاوتی داشته باشند. استاندارد، معمولاً تنها به حداقلهای خلوص کلی اکتفا میکند.

- ریزساختار اولیه (As-Delivered Microstructure): تفاوت در نرخ سرد شدن پس از نورد گرم یا شرایط آنیل اولیه بین دو تأمینکننده میتواند ساختار دانهای (Grain Structure) را تغییر دهد. این ساختار اولیه، تعیینکننده میزان جذب کربن در فرآیند سختکاری و قابلیت نفوذ عملیات حرارتی است. فولادی با دانههای ریزتر ممکن است در عملیات کوئنچ، سختتر و در برابر اعوجاج مقاومتر باشد، در حالی که دیگری مستعد ترک است، حتی اگر هر دو از نظر شیمیایی استاندارد باشند.

چرا شناخت قطعه از حفظ استاندارد مهمتر است؟ (رویکرد طراحی مهندسی)

در مهندسی مواد کاربردی خودرو، فلسفه انتخاب مواد باید از “فولاد موجود استاندارد” به “فولاد مناسب برای عملکرد قطعه” تغییر کند. این تغییر نیازمند درک عمیقی از چرخه عمر قطعه است:

۱. تحلیل دقیق بارگذاری (Loading Analysis):

تولیدکننده باید پاسخ دهد:

- نوع بار: آیا بار محوری (Axial)، برشی (Shear)، پیچشی (Torsional) یا ترکیبی است؟

- شدت بار: حداکثر تنشهای اوج (Peak Stresses) چقدر است؟

- دوره عمر: چند سیکل خستگی باید تحمل شود؟

۲. الزامات ریزساختار و سختی هدف (Target Microstructure):

استانداردها سختی در حالت تحویل را مشخص میکنند، اما قطعه نهایی نیازمند یک پروفیل سختی خاص است:

- سختی هسته (Core Hardness): برای جلوگیری از شکست نرم، معمولاً سختی هسته باید در محدوده مشخصی باشد (مثلاً ۴۰-۴۵ HRC برای شفتهای انتقال قدرت).

- عمق سختکاری (Case Depth): برای قطعاتی که تحت سایش قرار میگیرند (مانند دندهها)، عمق لایه سختشده باید بهطور دقیق کنترل شود. اگر عمق سختکاری به دلیل نفوذ ضعیف کربن یا دمای کوئنچ نامناسب، کمتر از حد طراحی باشد، شکست زودرس رخ میدهد.

۳. تعامل فرآیند و ماده (Process-Material Interaction):

فولاد آلیاژی باید بر اساس فرآیند ساخت انتخاب شود:

- فورج (Forging): اگر قطعه باید فورج شود، فولاد باید دارای شکلپذیری گرم (Hot Workability) بالایی باشد و نسبت استحکام به سختی (Strength/Hardenability Balance) آن متناسب با عملیات آهنگری (کاهش سطح مقطع) باشد تا جریان ماده مناسب و عدم ایجاد ترک میسر شود.

- عملیات حرارتی نهایی: شرایط کوره (دمای تمپر) باید بهگونهای انتخاب شود که ریزساختار بهینه (ترکیبی از فریت، پرلیت ریز یا مارتنزیت تمپرشده) حاصل شود که بالاترین چقرمگی و مقاومت به ترک را ارائه دهد،

نتیجه: نادیده گرفتن این شناخت عمیق، منجر به ریسک شکست قطعه و زیان مالی هنگفتی میشود. استفاده از یک فولاد “استاندارد” برای یک کاربرد خاص، مانند انتخاب یک داروی عمومی برای یک بیماری خاص است؛ ممکن است برای برخی بیماران کار کند، اما برای اکثریت، یا مؤثر نخواهد بود یا عوارض جانبی دارد.

چرا تولیدکنندگان فولاد آلیاژی موفق محدود هستند؟ (جایگاه دانش فنی)

تولید فولادهای آلیاژی با کیفیت بالا و قابل اعتماد برای صنعت خودرو، فراتر از دسترسی به مواد اولیه و کورههای ذوب پیشرفته است. این عرصه، میدان ترکیبی از علم، مهندسی و تجربه عملی است:

- دانش متالورژی پیشرفته: تولیدکننده موفق باید نه تنها بداند که عناصر آلیاژی چه کاری انجام میدهند، بلکه باید دینامیک آنها را در طول فرآیندهای پیچیده ترمومکانیکی درک کند. برای مثال، فهم تفاوت تأثیر تنگستن (W) در مقابل مولیبدن (Mo) بر پایداری کاربیدها در دمای تمپر بالا.

- درک رفتار در عملیات حرارتی (Hardenability Modeling): تولیدکنندگان پیشرو، از مدلسازیهای عددی برای پیشبینی سختی نهایی در هندسههای پیچیده استفاده میکنند (مانند استفاده از منحنیهای Jominy یا مدلهای نرمافزاری مبتنی بر ترمودینامیک). تولیدکنندگانی که این ابزارها را ندارند، مجبورند از روش آزمون و خطا استفاده کنند که منجر به عدم تکرارپذیری (Batch-to-Batch Variation) میشود.

- تجربه خطاها و شکستهای واقعی: بسیاری از تولیدکنندگان جدید فولادهای آلیاژی، دانش تئوری قوی دارند اما فاقد بانک اطلاعاتی تجربی از اینکه کدام ترکیب شیمیایی خاص، در چه شرایط عملیات حرارتی و چه نوع خستگی، شکست خورده است، هستند. این تجربه عملی است که به آنها اجازه میدهد تا از بروز همان اشتباهات در مشتریان جلوگیری کنند. به همین دلیل، شاهدیم که بسیاری از شرکتهایی که به صرف داشتن تجهیزات مدرن وارد این بازار میشوند، با افت مداوم کیفیت یا شکستهای تجاری مواجه میگردند.

هزینههای پنهان خطای متریال (The High Cost of Material Failure)

در فولادهای ساده کربنی، اگر ماده اولیه ایرادی داشته باشد، اغلب در مراحل اولیه تولید (مثلاً ماشینکاری یا جوشکاری) مشخص میشود و هزینه اصلاح آن نسبتاً پایین است. اما در فولادهای آلیاژی خودرو، هزینه خطای متریال بسیار بالاست:

- شکست قطعه در حین سرویس: شکست یک قطعه حیاتی (مانند یک پین اتصال یا دنده گیربکس) میتواند منجر به تصادف، خسارت جانی یا توقف کامل خودرو شود. هزینههای مرتبط با فراخوان (Recall)، دعاوی حقوقی و جبران خسارتها نجومی است.

- توقف خط تولید (Line Stoppage): اگر یک محموله فولاد نامرغوب منجر به خرابی مکرر در یک ایستگاه تولیدی حساس شود، توقف خط تولید چند ساعته یا چند روزه، هزینههای سربار و از دست رفتن ظرفیت تولید را چندین برابر قیمت ماده اولیه میکند.

- آسیب به اعتبار برند: تأمینکنندگان Tier 1 و OEMها حساسیت فوقالعادهای نسبت به ثبات کیفیت مواد اولیه دارند. یک مورد شکست ناشی از نقص متالورژیکی، میتواند زنجیره تأمین را برای ماهها تحت نظارت شدید قرار دهد و در نهایت منجر به حذف آن تولیدکننده از لیست تأییدشدهها شود.

فولاد آلیاژی، به دلیل فرآیندهای پیچیدهای که برای رسیدن به خواص نهایی طی میکند، هزینه خطای بسیار بالاتری نسبت به فولادهای ساختمانی دارد.

جمعبندی

استانداردهای فولاد آلیاژی (مانند DIN، SAE، EN) مجموعهای از الزامات لازم برای تعریف ماده اولیه در حالت تحویل هستند؛ اما این الزامات بههیچوجه کافی برای تضمین عملکرد قطعه در سختترین شرایط صنعت خودرو نیستند. موفقیت در تولید قطعات خودرویی با استفاده از فولاد آلیاژی، نیازمند یک رویکرد جامع است که در آن:

- استانداردها بهعنوان مرجع اولیه پذیرفته شوند.

- شناخت عمیق قطعه و تحلیل تنشهای واقعی، به عنوان فیلتر اولیه انتخاب مواد عمل کند.

- کنترل دقیق عملیات حرارتی بهعنوان متغیر کلیدی، برای رسیدن به ریزساختار و سختی هدف تنظیم شود.

- تجربه صنعتی واقعی برای جلوگیری از دامهای پنهان متالورژیکی به کار گرفته شود.

تفاوت اصلی میان فولادی که صرفاً «مطابق کاغذ استاندارد» است و فولادی که «بهطور کارآمد در صنعت عمل میکند»، در همین نگاه سیستمی و جامع به کل فرآیند مهندسی، نه فقط به مشخصات شیمیایی اولیه، نهفته است.

نویسنده و طراح : مجتبی موسوی

مطالب مشابه: